Las máquinas de compresión de comprimidos de alta velocidad (normalmente prensas rotativas capaces de producir cientos de miles de comprimidos por hora) garantizan una calidad uniforme de los comprimidos gracias a que el peso de cada comprimido se asegura mediante la supervisión de la presión de cada punzón en tiempo real. El objetivo principal es mantener la uniformidad en el peso, el grosor, la dureza y la desintegración de cada comprimido, incluso a altas velocidades de producción. A continuación se describen las tecnologías y medidas clave que lo hacen posible.

1. Diseño mecánico de precisión

Una base mecánica sólida es esencial: ningún sistema de control puede compensar un hardware deficiente.

Sistema rotativo multiherramienta

La prensa de comprimidos utiliza varios conjuntos de punzones y matrices (26, 32 o 40 estaciones) dispuestos en una configuración circular. A medida que la torreta gira, cada estación realiza secuencialmente el llenado, la compresión y la salida. El mecanizado de alta precisión garantiza unas dimensiones uniformes y una holgura mínima entre los punzones y las matrices, lo que reduce la variabilidad mecánica.

Precompresión y compresión principal

Precompresión: Elimina las bolsas de aire en el polvo, reduciendo al mínimo el taponado y la laminación, lo que es especialmente importante en formulaciones complejas.

Compresión principal: Proporciona la presión final. La rueda de prensado principal garantiza una distribución uniforme de la fuerza, evitando la rotura del punzón.

Mecanismos de llenado y salida

Los alimentadores de precisión garantizan un flujo de polvo uniforme y sin segregación hacia las cavidades de las matrices.

Las guías de salida lisas evitan daños en las pastillas durante la descarga.

2. Sistemas avanzados de automatización y control

Las modernas máquinas de fabricación de tabletas de alta velocidad se basan en la automatización para realizar ajustes en tiempo real.

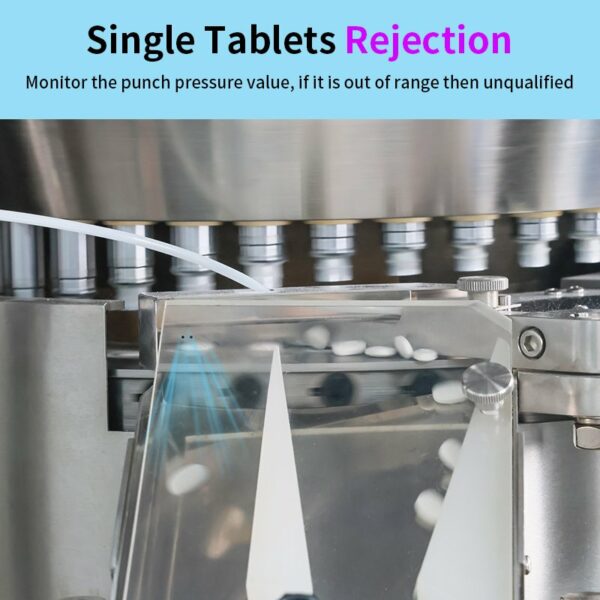

Sensores de presión y control de bucle cerrado

El sensor de presión de la rueda principal de la prensa controla la presión de cada punzón.

Cómo funciona: El sistema compara las lecturas de presión en tiempo real con un valor objetivo. Si la presión es demasiado alta (lo que indica un exceso de profundidad de llenado), el sistema la reduce automáticamente, y viceversa.

Esta retroalimentación de bucle cerrado funciona en milisegundos, garantizando una dureza y un grosor uniformes.

Control del peso

Dado que el peso de la pastilla está correlacionado con la presión (suponiendo un flujo de polvo constante), el control de la presión regula indirectamente el peso.

Algunos modelos avanzados incluyen sistemas de pesaje en línea para la verificación periódica y la puesta a punto.

Tecnología de accionamiento de servomotores

Las prensas tradicionales utilizan embragues mecánicos, que pueden provocar golpes y sobrecompresión durante los cambios de velocidad.

Las tableteadoras de alta velocidad emplean servomotores para el posicionamiento, la aceleración y la deceleración precisos de la torreta. Esto permite “arranques suaves” y “paradas suaves”, reduciendo la tensión mecánica y protegiendo las herramientas.

Tecnología analítica de procesos (PAT) y registro de datos

Las interfaces hombre-máquina (HMI) muestran métricas en tiempo real como la presión, los índices de producción y las desviaciones de peso.

Conforme a las cGMP, todos los datos son trazables para las auditorías.

Los sistemas avanzados utilizan el aprendizaje automático (ML) para el mantenimiento predictivo y la optimización de procesos.

3. Requisitos del material en polvo

Ni siquiera la mejor comprimidora puede producir comprimidos de calidad a partir de polvo de mala calidad.

Fluidez

Los polvos deben fluir uniformemente hacia las matrices. La granulación (lecho húmedo, seco o fluidizado) o los agentes deslizantes (sílice coloidal) pueden mejorar el flujo.

Compresibilidad

La mezcla debe formar comprimidos estables a presión. Excipientes como la celulosa microcristalina o la lactosa mejoran la compactibilidad.

Distribución del tamaño de las partículas

El tamaño uniforme de las partículas evita la segregación durante la manipulación, garantizando la uniformidad del contenido.

4. Protocolos operativos y de mantenimiento estrictos

Gestión de herramientas

El utillaje resistente al desgaste (acero de primera calidad) debe inspeccionarse y sustituirse periódicamente para mantener las dimensiones de la pastilla.

Limpieza y mantenimiento

La limpieza periódica evita la contaminación cruzada y la acumulación de residuos.

Las piezas móviles críticas requieren lubricación para mantener la precisión.

Configuración y validación de procesos

La calibración previa a la producción (profundidad de llenado, presión, velocidad) debe cumplir las normas IQ/OQ/PQ.

Conclusión

Las prensas de comprimidos de alta velocidad consiguen una calidad constante mediante:

Hardware: Piezas de componentes mecanizados de precisión.

Control: Monitorización de la presión en tiempo real que controla la estabilidad del peso del comprimido.

Accionamiento: Servomotores para un funcionamiento suave y preciso.

Gestión: Control, trazabilidad y mantenimiento estricto impulsados por AT.

En última instancia, esta combinación de innovaciones transforma el proceso de prensado de comprimidos en una operación controlada digitalmente y basada en datos, lo que permite la producción de comprimidos de alta calidad a velocidades asombrosas.