En las líneas modernas de blíster, la integración de servomotores ha revolucionado la precisión y la eficiencia en estaciones de trabajo críticas. A diferencia de los motores estándar tradicionales, los sistemas servoaccionados ofrecen control de bucle cerrado, adaptabilidad en tiempo real y sincronización perfecta, solucionando problemas como el desperdicio de material, el sellado inconsistente y la desalineación.

1. Estación de formación

Servo: permite un control preciso de la temperatura y la presión durante la formación de la cavidad del blíster a través de retroalimentación de circuito cerrado, lo que garantiza una profundidad de cavidad uniforme.

Motor estándar: depende de vínculos mecánicos, lo que provoca un conformado inconsistente debido a variaciones de carga o desgaste.

2. Formación de tracción

Servo: sincroniza la alimentación del material con los ciclos de formación utilizando información de posición en tiempo real, eliminando deslizamientos o desalineaciones.

Motor estándar: el funcionamiento a velocidad fija genera errores acumulativos, lo que requiere ajustes manuales frecuentes.

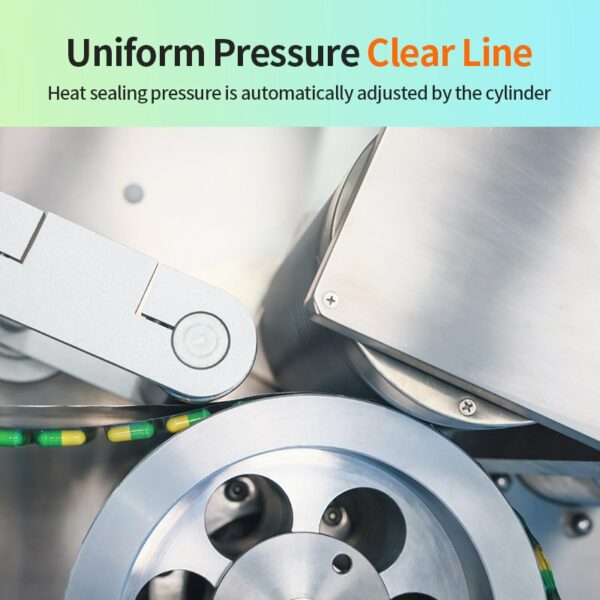

3. Estación de sellado térmico

Servo: ajusta la presión de sellado y el tiempo de permanencia de forma dinámica para lograr una resistencia de unión óptima, incluso con alturas de producto desiguales.

Motor estándar: limitado a parámetros preestablecidos, con riesgo de sellado insuficiente o excesivo con variaciones del producto.

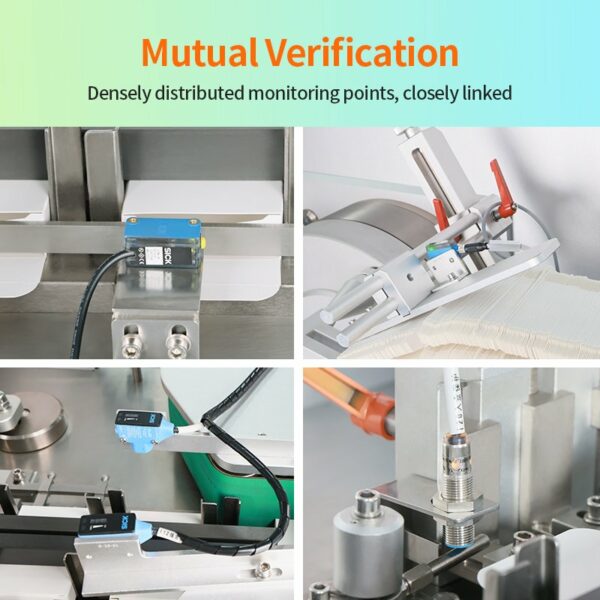

4. Alineación de la marca cursiva

Servo: logra una precisión de registro de <0,1 mm al sincronizar los sistemas de visión con el control de movimiento para una alineación perfecta entre la impresión y el blíster.

Motor estándar: Los sistemas basados en levas mecánicas generan una desalineación de ±1 a 2 mm, lo que aumenta el desperdicio.

5. Tracción de perforación

Servo: proporciona un movimiento de arranque y parada precisos para un corte de blíster limpio y sin rebabas, lo que reduce la tensión del material.

Motor estándar: Los topes impulsados por inercia provocan vibración, lo que genera bordes dentados o cortes parciales.

6. Estación de perforación

Servo: mantiene una fuerza de corte y una velocidad constantes mediante el control de torsión, lo que extiende la vida útil de la matriz.

Motor estándar: Las fluctuaciones de velocidad aceleran el desgaste de las cuchillas, lo que requiere reemplazos frecuentes.

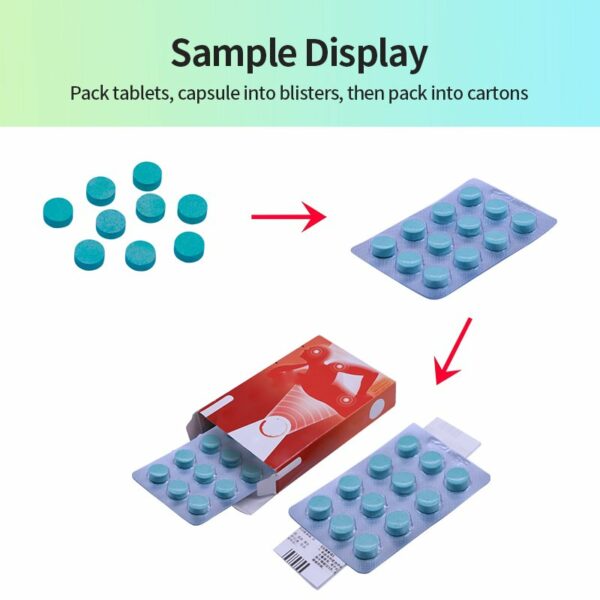

Máquina estuchadora

1. Estación de alimentación servo

Servo: coordina la inserción del producto y del folleto con control de velocidad/posición adaptativo para evitar colisiones a altas velocidades (más de 300 cajas/min).

Motor estándar: Las correas de distribución fijas o las levas tienen dificultades para adaptarse a los cambios de velocidad, lo que provoca atascos o alimentaciones incorrectas.

2. Montaje de cajas con servomotor

Servo: ajusta los ángulos y la fuerza de la ventosa en tiempo real para manipular distintos tamaños de cajas sin necesidad de reequipamiento manual.

Motor estándar: limitado a plantillas de cartón predefinidas, lo que requiere tiempo de inactividad para cambios de tamaño.

Ventajas clave de los servomotores

Precisión: ±0,05 mm de repetibilidad frente a ±0,5 mm con motores estándar.

Flexibilidad: cambios instantáneos de parámetros para lotes multiproducto.

Eficiencia energética: 30–50% menos consumo de energía mediante funcionamiento adaptable a la carga.

Diagnóstico: La detección de fallas incorporada (sobrecarga, desalineación) reduce el tiempo de inactividad.

Al sustituir los motores estándar por soluciones servoaccionadas, las líneas de blíster encartonado de alta velocidad alcanzan una precisión inigualable (repetibilidad de ±0,05 mm), ahorro de energía (30–50%) y una rápida adaptabilidad a diversos formatos de producto. Estos avances reducen el tiempo de inactividad, prolongan la vida útil de los equipos y garantizan el cumplimiento de los estrictos estándares de calidad (cGMP, ISO). A medida que las industrias priorizan la automatización y la sostenibilidad, los sistemas servoaccionados se vuelven indispensables para los fabricantes que buscan optimizar la producción, minimizar el desperdicio y asegurar el futuro de sus operaciones en mercados competitivos.