1. Procedimientos de limpieza rutinarios (por turno/diarios)

1) Protocolo de seguridad eléctrica

Desactive todas las fuentes de energía (desconecte las conexiones eléctricas/neumáticas)

Use guantes de nitrilo y gafas de seguridad antes de realizar cualquier mantenimiento.

2) Eliminación de escombros superficiales

Canales vibratorios y transportadores:

Utilice cepillos de cerdas suaves o una aspiradora industrial (≤15 psi)

Aplique aire comprimido (≤40 psi) en grietas ocultas

Componentes ópticos:

Limpie suavemente los sensores/cámaras con un paño sin pelusa + alcohol isopropílico de grado alimenticio (70-75%)

3) Cuidado del revestimiento antiadherente

Limpie las superficies recubiertas de PTFE/silicona con detergentes con pH neutro (por ejemplo, Dawn diluido)

Nunca utilice estropajos abrasivos ni productos químicos cáusticos.

4) Comprobación de la lubricación

Inspeccione los rieles guía/cojinetes para detectar cristalización de azúcar.

Aplique lubricantes aprobados por NSF H1 con moderación

2. Mantenimiento programado (semanal/500 horas de funcionamiento)

1) Limpieza profunda de componentes

Pasos de desmontaje:

Remoje el recipiente vibratorio en un limpiador enzimático (≤120 °F)

Retire las vías del transportador; limpie con vapor los residuos endurecidos

2) Calibración del sensor

Pruebe la sensibilidad fotoeléctrica con un multímetro

Limpie las lentes del sistema de visión con toallitas Zeiss

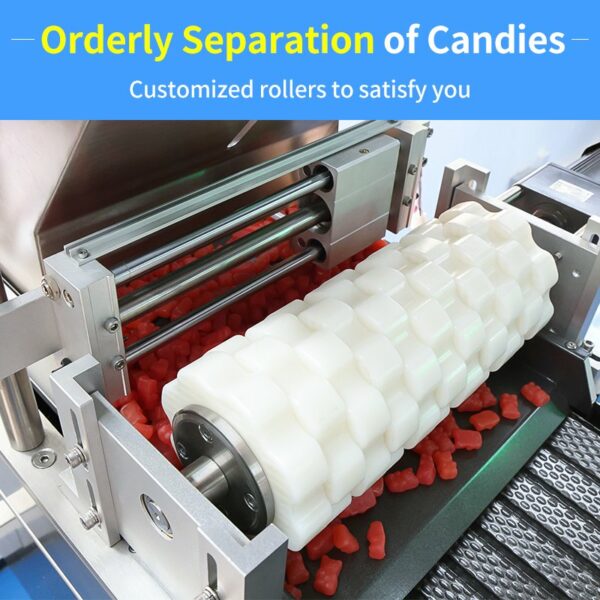

3) Ajuste mecánico

Reemplace las cuchillas divisorias desgastadas (tolerancia: ±0,02″)

Reequilibrar la amplitud del motor de vibración

3. Servicio Integral (Mensual/2.000 Horas)

1) Revisión del sistema de transmisión

Reemplace las escobillas del motor >50% desgastadas

Reductores de engranajes enjuagados con aceite de grado alimenticio ISO VG 220

2) Restauración del revestimiento

Reparar superficies antiadherentes descascaradas mediante un nuevo recubrimiento OEM

4. Mantenimiento estacional/pandémico

Control de humedad: Instale paquetes de gel de sílice durante las temporadas de monzones

Almacenamiento a largo plazo: aplicar inhibidor de corrosión + cubierta antipolvo cuando esté inactivo durante más de 7 días

5. Consejos críticos sobre qué hacer y no hacer

Prácticas seguras:

Siempre bloquee y etiquete antes de realizar cualquier mantenimiento

Deseche los desechos de azúcar según FDA 21 CFR 117

Acciones prohibidas:

Nunca utilice acetona en carcasas de plástico.

Evite usar raspadores de metal sobre superficies pulidas

Resultados basados en datos: El mantenimiento adecuado mantiene:

Precisión de conteo del 99,2% (en comparación con el 94% con un mantenimiento deficiente)

30% mayor vida útil de los componentes

Consejo de experto: Cree manuales de procedimientos operativos estándar codificados por colores con guías de resolución de problemas con código QR para capacitar rápidamente al personal.