- Дом

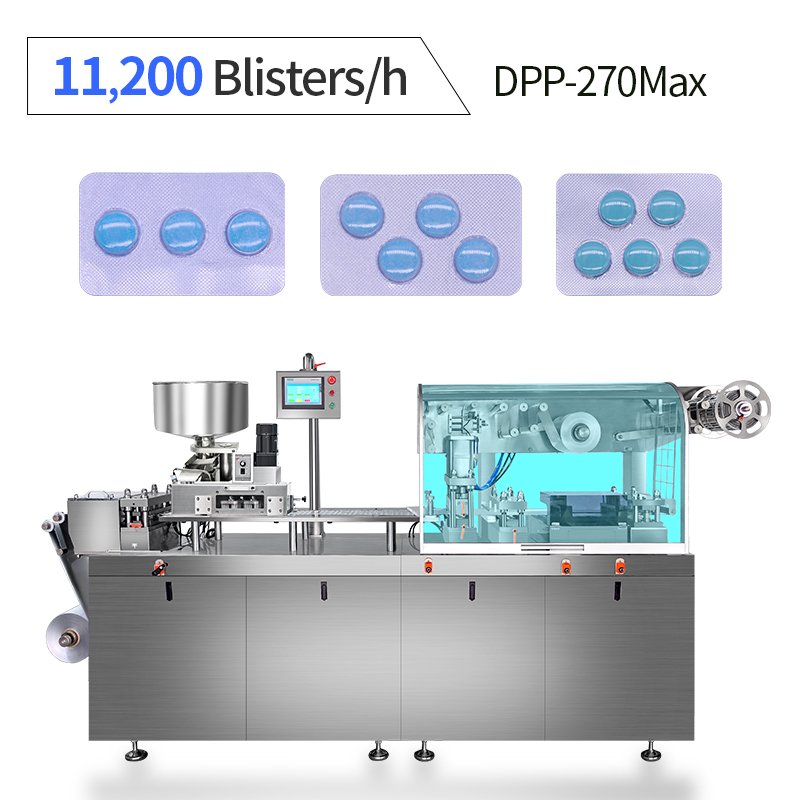

- Машина для упаковки блистерных карт

Машина для упаковки блистерных карт

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

Приложение:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

Working Principle

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Технические параметры

Выбирайте лучшую машину в зависимости от размера пакетов.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| Производственная мощность | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| Общая мощность | 11.8 kW | 12.8 kW | 15.8 kW |

Вспомогательные продукты

NJP-3800D Automatic Capsule Filling Machine

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging.

Blister Packing Machine Manufacturer

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

Поставщик качества из списка Fortune 500

Features Advantage

Компания Ruidapacking стремится производить машины высочайшего качества, соответствующие стандартам GMP, обладающие эффективными и практичными характеристиками.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

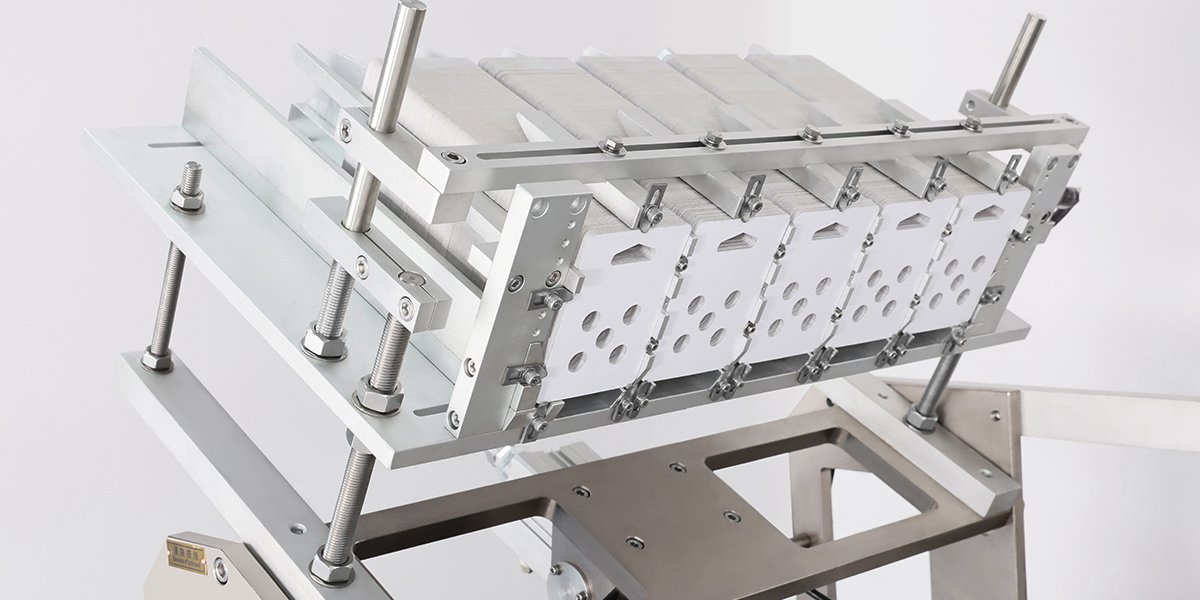

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

Мы поддержим вас, предоставив комплексное обслуживание

Мы будем рядом с вами на протяжении всего процесса, от выбора подходящей машины до надлежащего ухода за ней на протяжении всей ее жизни.

Пожизненная гарантия

Чтобы обеспечить превосходную производительность в течение длительного времени, мы предлагаем бесплатный ремонт в течение 3 лет и бесплатные запасные части в течение 1 года. После этого мы обещаем бесплатную техническую консультацию на всю жизнь.

Быстрая доставка за 7 дней

95% наших стандартных машин есть в наличии. В таком случае доставка может быть осуществлена в течение 7 дней. Что касается глубоко персонализированных продуктов, то доставка занимает всего 20 дней.

Онлайн-сервис

Наши опытные специалисты и инженеры учтут ваши потребности и решат все ваши проблемы в течение 24 часов, включая, помимо прочего, ответы на вопросы и удаленную видеосвязь.

Часто задаваемые вопросы

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

Заключение

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

На линиях упаковки готовых пакетов решение о выборе многоголовочного весового дозатора или счетчика таблеток, капсул и жевательной резинки в качестве вспомогательного оборудования зависит от характеристик обрабатываемого материала. Эти две технологии обладают определёнными преимуществами и подходят для конкретных условий применения. Выбор неправильного оборудования может привести к снижению эффективности, недостаточной точности, высоким отходам материала и даже к сбоям в работе.

Критерии выбора, сильные стороны и ограничения каждого устройства подробно анализируются ниже на основе ключевых характеристик материала:

1. Свойства материала

Физическая форма

Гранулы, хлопья, палочки, куски (твердые вещества стандартной/нестандартной формы): Возможны варианты как многоголовочных весов, так и счетно-фасовочных машин; окончательный выбор зависит от других свойств.

Мелкие частицы: как правило, лучше подходят для счетных машин.

Порошки, пасты, жидкости, вязкие материалы: ни многоголовочный весовой дозатор, ни автоматические счетные машины не подходят. Для этого требуется оборудование для объемного дозирования (шнековые дозаторы, поршневые дозаторы, дозаторы жидкостей) или весы для измерения веса нетто.

Индивидуальный вес/размер

Крупный и относительно однородный индивидуальный вес: (крупное печенье, шоколадные батончики, целые фрукты, детали игрушек). Многоголовочные комбинированные весы, как правило, обеспечивают преимущества с точки зрения эффективности и экономичности.

Вес очень малых или сильно варьирующихся отдельных предметов: (мелкие таблетки, семена, мармеладные мишки, мелкие металлические изделия). Автоматические электронные счётчики отличаются высокой точностью и минимизацией отходов. Многоголовочные весы испытывают трудности с контролем точности при взвешивании очень лёгких предметов, а мелкие предметы подвержены потерям из-за «разлета» (аэрации) в весовых ковшах во время работы.

2. Многоголовочные весы

Материал распределяется из основного вибрационного питателя в несколько (обычно от 8 до 24) независимых весовых ковшей (весовых бункеров). Компьютерная система непрерывно считывает вес в каждом ковше и использует алгоритм комбинированного взвешивания для быстрого определения группы ковшей, общий вес которых наиболее близок к заданному. Выбранные ковши одновременно выгружаются в расположенную ниже воронку, направляя материал в упаковочный пакет.

Преимущества

Высокая скорость: комбинированный принцип взвешивания обеспечивает исключительно высокую скорость взвешивания (обычно 100–200 пакетов/минуту, а высокоскоростные модели превышают 300 пакетов/минуту), что делает его предпочтительным выбором для максимального увеличения производительности.

Высокая точность: для сыпучих материалов с умеренным индивидуальным весом многоголовочные весовые дозаторы обеспечивают очень высокую точность взвешивания (от ±0,1 г до ±1 г или лучше, в зависимости от материала и целевого веса). Комбинированный алгоритм эффективно компенсирует колебания в составе подаваемой продукции.

Широкий диапазон веса: возможность обработки упаковок весом от нескольких граммов до нескольких килограммов путем регулировки целевого веса и размера ведра, что обеспечивает высокую степень адаптивности.

Идеально подходит для сыпучих материалов: плавно и эффективно перерабатывает гранулы, хлопья, куски и другие сыпучие материалы.

Относительная простота очистки и обслуживания: имеет относительно стандартизированную конструкцию; детали, контактирующие с материалом (вибрационный питатель, ковши), обычно снимаются для очистки.

Недостатки

Проблемы с плохо текучими материалами: материалы, склонные к слипанию, комкованию, маслянистые или влажные, могут легко засорить вибрационный питатель, буферные бункеры или весовые ковши, что приведет к неравномерной подаче, снижению точности или даже остановке машины.

Проблемы с мелкими/очень лёгкими материалами: Очень мелкие или лёгкие предметы (крошечные семена, маленькие таблетки) подвержены рассеиванию потоком воздуха («разлёту») в весовых ковшах, что приводит к потерям материала. Точность измерений также снижается при очень малых целевых весах.

Потенциальное повреждение хрупких предметов: Опрокидывающее действие в вибрационном питателе и разгрузочном ковше может вызвать удары и трение, что может привести к повреждению очень хрупких продуктов (картофельных чипсов).

Трудности с неровными/запутывающимися материалами: длинные, плоские или волокнистые предметы могут запутаться или застрять в направляющих вибрационного питателя или в приемных отверстиях ковша.

Указывает вес, а не количество: выводит целевой вес, а не точное количество штук. Не подходит для приложений, требующих точного количества (например, товаров, продаваемых поштучно).

3. Электрические Счетные машины

Машины для подсчета и розлива в бутылки изолируют отдельные предметы, используя технологию физического разделения или визуального распознавания, и подсчитывают их. Распространенные типы:

Машина для подсчета и наполнения: предметы выстраиваются в очередь на вибрирующих дорожках и подсчитываются с помощью фотоэлектрических датчиков.

Инспекционно-счетная машина с ПЗС-камерой: высокоскоростные камеры фиксируют изображения падающих предметов, а программное обеспечение для обработки изображений идентифицирует и подсчитывает отдельные единицы.

Преимущества

Обеспечивает точный подсчет штук: единственное решение для применений, требующих точного подсчета (фармацевтические препараты, жевательные конфеты, сладости, электронные компоненты).

Превосходная обработка плохо сыпучих материалов: в целом превосходит многоголовочные весы при обработке влажных, маслянистых или липких материалов, при этом снижая риск засорения.

Отлично подходит для подсчета мелких таблеток: идеально подходит для высокоточного и экономичного подсчета мелких таблеток, семян и конфет.

Эффективная обработка предметов неправильной формы: усовершенствованные счетчики с функцией визуального контроля могут точно идентифицировать и подсчитывать предметы с разнообразной и сложной геометрией.

Низкие потери материала: при подсчете обычно избегают переворачивания весового контейнера, что сводит к минимуму потери от «разлета» или остатков продукта.

Низкий уровень шума: меньшее количество вибрационных компонентов по сравнению с многоголовочными весами обычно обеспечивает более низкий уровень шума.

Недостатки

Низкая скорость: Абсолютная скорость, как правило, ниже, чем у многоголовочных весов (особенно для мелких предметов). Высокоскоростные счётчики с визуальным контролем могут работать с 100–150 шт., но это приводит к более низкой скорости упаковки (60–90 пакетов в минуту для упаковок по 100 шт.) по сравнению с высокоскоростными весами.

Точность веса зависит от однородности единиц товара: точность подсчёта составляет 100%, но точность веса упаковки полностью зависит от постоянства веса отдельных предметов. Значительные колебания веса (сухофрукты нестандартного размера, орехи) приводят к значительным колебаниям веса упаковки.

Чувствительность к слипанию предметов: если два или более предмета слипаются и считаются как один, происходит недосчет. (Пример решения: наш специализированный счетчик сладостей борется со слипанием с помощью 4 ключевых функций:)

Мешалка с шипами: предотвращает вертикальное скапливание жевательных конфет.

Распределительный валик, препятствующий слипанию: обеспечивает равномерное распределение партии, предотвращая слипание.

Тефлоновые панели с углублениями: полностью разделяют жевательные конфеты и обеспечивают плавное и быстрое скольжение.

Увеличенное выпускное отверстие из ПТФЭ: снижает засорение, увеличивая скорость на 58%.

Сложный выбор оборудования: различные типы счетчиков существенно различаются по пригодности материалов, поэтому для оптимального выбора требуются экспертные знания и испытания.

Высокая стоимость визуальных счетчиков: первоначальные инвестиции в высокопроизводительные системы визуального подсчета могут быть значительными и часто превышают стоимость многоголовочных весов.

Ограниченные возможности для крупных/тяжелых предметов: подсчет очень больших кусков (целых плиток шоколада, больших игрушек) часто конструктивно нецелесообразен, занимает больше времени и менее экономически эффективен, чем использование многоголовочных весов.

4. Краткое содержание и руководство по выбору оборудования

| Особенность | Рекомендовать многоголовочный весовой дозатор | Рекомендовать автоматическую счетную машину |

| Основное требование | Целевой вес является приоритетом; стремитесь к максимальной скорости и эффективности | Точный подсчет штук необходим, иначе свойства материала сделают взвешивание нецелесообразным. |

| Текучесть материала | Хорошо (сухой, сыпучий) | Плохая/средняя (жирная, влажная, липкая, склонная к образованию сводов) |

| Материальная форма | В основном гранулы, хлопья, куски | В основном мелкие частицы, микрогранулы, неправильной формы, плоские, удлиненные предметы |

| Индивидуальный вес | Частицы среднего и крупного размера или мелкие, но однородные | Очень маленькие или предметы с большим разбросом веса, требующие подсчета штук |

| Точность упаковки | Высокая точность взвешивания (±0,1 г – ± 1 г) | Точность подсчета 100% (Точность веса зависит от однородности отдельных изделий) |

| Скорость | Очень высокая (100–300+ пакетов/минуту) | Средне-высокий (зависит от размера предмета и технологии подсчета; обычно ниже, чем у весов) |

| Приложения | Закуски (картофельные чипсы/орехи/конфеты), замороженные продукты, корм для животных, кофейные зерна, скобяные изделия, химические гранулы | Фармацевтические препараты (таблетки/капсулы), добавки, семена, жевательные конфеты, электронные компоненты, дорогостоящие товары, продаваемые поштучно |

5. Рекомендации по передовой практике выбора вспомогательных продуктов

Проведите тщательное тестирование материалов: предоставьте ruidapacking образцы материалов для тестирования. Убедитесь лично в производительности оборудования, его точности, скорости и потерях материала применительно к вашему конкретному продукту.

Планируйте будущие производственные потребности: если в будущем вам придется упаковывать материалы с разными свойствами, отдайте приоритет оборудованию, совместимому или гибкому для работы с разнообразной продукцией.

Обеспечьте полную интеграцию производственной линии: гарантируйте, что выбранное вами дозирующее оборудование будет плавно интегрироваться как с предшествующими системами подачи (элеваторы, бункеры для хранения), так и с последующей упаковочной машиной.

Сопоставьте производительность: проверьте совместимость по скорости и механическим/физическим интерфейсам, чтобы избежать узких мест.

Отдайте приоритет поддержке и обслуживанию со стороны поставщиков: выберите поставщика с обширными техническими знаниями и подтвержденной репутацией оперативного, высококачественного послепродажного обслуживания и поддержки.

Тщательно оценив основные свойства вашего материала и досконально изучив основные преимущества и ограничения многоголовочных весов и автоматических счетчиков бутылок, вы сможете с уверенностью выбрать наиболее подходящее, эффективное и экономичное решение по дозированию для вашей линии по упаковке готовых пакетов.