- Lar

- Máquina de embalagem de cartão blister

Máquina de embalagem de cartão blister

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

Aplicativo:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

Working Principle

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

A Ruidapacking está comprometida em fabricar máquinas com qualidade superior para atender aos padrões GMP, além de recursos eficientes e utilitários.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

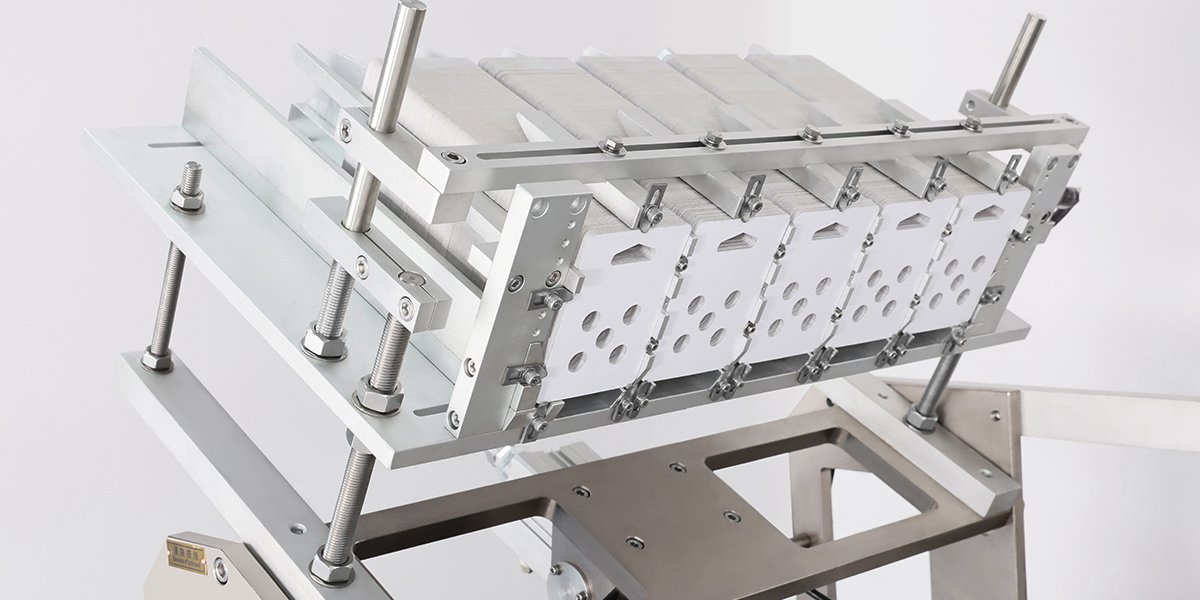

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

Parâmetros técnicos

Escolha a melhor máquina de acordo com o tamanho das bolsas.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| Production Capacity | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| Potência total | 11.8 kW | 12.8 kW | 15.8 kW |

Produtos de suporte

Máquina de enchimento automática de cápsulas NJP-3800D

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging.

Blister Packing Machine Manufacturer

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

Fornecedor de qualidade da Fortune 500

Customers Say We're Good

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S Gerenciamento

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

Depuração no local em todo o mundo

Centro global de atendimento ao cliente in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

Perguntas frequentes

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

Conclusão

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

Em linhas de envase de sachês pré-fabricados, a decisão central de escolher uma balança multicabeça ou uma máquina de contagem de cápsulas de comprimidos como equipamento de apoio depende das características do material a ser manuseado. Essas duas tecnologias oferecem vantagens distintas e são adequadas para aplicações específicas. A escolha da máquina errada pode levar a eficiência comprometida, precisão insuficiente, alto desperdício de material ou até mesmo falha operacional.

Os critérios de seleção, pontos fortes e limitações de cada dispositivo são analisados em detalhes abaixo, com base nas principais características do material:

1. Propriedades do material

Forma física

Grânulos, flocos, bastões, pedaços (sólidos regulares/irregulares): Tanto a balança multicabeçote quanto a máquina de contagem de enchimento são opções possíveis; a seleção final depende de outras propriedades.

Partículas finas: normalmente mais adequadas para máquinas de contagem.

Pós, pastas, líquidos, materiais viscosos: Não são adequadas balanças de pesagem com múltiplas cabeças nem máquinas de contagem automática. Estas requerem equipamentos de enchimento volumétrico (enchedoras de rosca, enchedoras de pistão, enchedoras de líquidos) ou balanças de peso líquido.

Peso/Tamanho Individual

Peso individual grande e relativamente uniforme: (biscoitos grandes, barras de chocolate, frutas inteiras, partes de brinquedos) Balanças combinadas com múltiplas cabeças geralmente oferecem vantagens em eficiência e custo-benefício.

Peso Individual Muito Pequeno ou Altamente Variável: (Pílulas Pequenas, Sementes, Balas de Goma, Hardware Pequeno) As máquinas de contagem eletrônica automática se destacam pela precisão e minimização de desperdícios. Balanças multicabeça têm dificuldade com o controle de precisão para itens muito leves, e itens pequenos são propensos a perdas por "fuga" (aeração) dentro dos baldes de pesagem durante a operação.

2. Balanças multi-cabeça

O material é distribuído de um alimentador vibratório principal para múltiplos baldes de pesagem independentes (tipicamente de 8 a 24) (tremonhas de pesagem). Um sistema computadorizado lê continuamente o peso em cada balde e utiliza um algoritmo de pesagem combinado para identificar rapidamente o grupo de baldes cujo peso combinado se aproxima mais do peso alvo. Os baldes selecionados são descarregados simultaneamente em um funil de coleta localizado abaixo, direcionando o material para a embalagem.

Vantagens

Alta velocidade: O princípio de pesagem combinada permite velocidades de pesagem excepcionalmente altas (normalmente 100-200 bolsas/minuto, com modelos de alta velocidade excedendo 300 bolsas/minuto), tornando-a a escolha preferida para maximizar a produção.

Alta Precisão: Para materiais de fluxo livre com pesos individuais moderados, as balanças multicabeça alcançam uma precisão de pesagem muito alta (±0,1g a ±1g ou melhor, dependendo do material e do peso alvo). O algoritmo de combinação compensa efetivamente as variações individuais de alimentação.

Ampla faixa de peso: capaz de lidar com especificações de embalagem que variam de alguns gramas a vários quilogramas, ajustando o peso alvo e o tamanho do balde, oferecendo forte adaptabilidade.

Ideal para materiais de fluxo livre: processa grânulos, flocos, pedaços e outros materiais de fluxo livre de forma suave e eficiente.

Limpeza e manutenção relativamente fáceis: apresenta uma estrutura relativamente padronizada; as peças em contato com o material (alimentador vibratório, baldes) geralmente são destacáveis para limpeza.

Desvantagens

Problemas com materiais com fluxo ruim: materiais propensos a grudar, aglomerar, serem oleosos ou úmidos podem facilmente entupir o alimentador vibratório, os funis de buffer ou os baldes de pesagem, levando à alimentação irregular, precisão reduzida ou até mesmo parada da máquina.

Desafios com materiais pequenos/muito leves: Itens extremamente pequenos ou leves (sementes minúsculas, pílulas pequenas) são suscetíveis à dispersão pelo fluxo de ar ("voo") dentro dos baldes de pesagem, causando perda de material. As vantagens de precisão também diminuem para pesos-alvo muito pequenos.

Danos potenciais a itens frágeis: a ação de tombamento no alimentador vibratório e na descarga do balde pode causar impacto e atrito, potencialmente danificando produtos muito frágeis (batatas fritas).

Dificuldade com materiais irregulares/enredáveis: itens longos, planos ou fibrosos podem ficar presos ou presos nos trilhos do alimentador vibratório ou nas entradas da caçamba.

Fornece Peso, Não Contagem: Exibe um peso alvo, não uma contagem exata de peças. Inadequado para aplicações que exigem quantidades precisas (itens vendidos por unidade).

3. Elétrico Máquinas de Contagem

As máquinas de contagem de engarrafamento isolam itens individuais usando separação física ou tecnologia de reconhecimento visual e os contam. Os tipos comuns incluem:

Máquina de contagem e enchimento: Os itens ficam em fila em trilhos vibratórios e são contados por meio de sensores fotoelétricos.

Máquina de contagem de inspeção por câmera CCD: câmeras de alta velocidade capturam imagens de itens em queda, e o software de processamento de imagens identifica e conta unidades individuais.

Vantagens

Fornece contagem exata de peças: a única solução para aplicações que exigem contagens precisas (produtos farmacêuticos, ursinhos de goma, doces, componentes eletrônicos).

Manuseio superior de materiais com fluxo ruim: geralmente supera balanças multicabeçotes no processamento de materiais úmidos, oleosos ou pegajosos com risco reduzido de entupimento.

Excelente com pellets pequenos: ideal para contagem de alta precisão e baixo desperdício de pequenos comprimidos, sementes e doces.

Lida com formas irregulares de forma eficaz: contadores de visão avançados podem identificar e contar com precisão itens com geometrias diversas e desafiadoras.

Baixa perda de material: a contagem geralmente evita a inversão do balde de pesagem, minimizando a perda por resíduos de produto ou resíduos de produtos.

Baixo ruído: menos componentes vibratórios em comparação com balanças multicabeçotes geralmente resultam em níveis de ruído mais baixos.

Desvantagens

Velocidade mais lenta: A velocidade absoluta é geralmente menor do que a das balanças multicabeça (especialmente para itens minúsculos). Contadores de visão de alta velocidade podem atingir 100-150 unidades, mas isso se traduz em velocidades de embalagem mais baixas (60-90 bolsas/minuto para pacotes de 100 unidades) em comparação com as balanças de alta velocidade.

A precisão do peso depende da uniformidade da unidade: a precisão da contagem é de 100%, mas a precisão do peso da embalagem depende inteiramente da consistência do peso individual do item. Variações significativas de peso (frutas secas de tamanho irregular, nozes) causam grandes flutuações no peso da embalagem.

Sensibilidade à aglomeração de itens: se dois ou mais itens grudarem e forem contados como um só, ocorre subcontagem. (Exemplo de solução: Nosso contador especializado em doces combate a aglomeração por meio de 4 recursos principais:)

Agitador com funil pontiagudo: evita que as gomas se empilhem verticalmente.

Rolo de distribuição antiaglomerante: garante dispersão uniforme do lote evitando aderência.

Painéis de Teflon Dimple: separam completamente as gomas e permitem um deslizamento suave e rápido.

Porta de descarga de PTFE ampliada: reduz o entupimento, aumentando a velocidade em 58%.

Seleção de equipamentos complexos: diferentes tipos de balcões variam significativamente em adequação de material, exigindo conhecimento especializado e testes para seleção ideal.

Alto custo de contadores de visão: o investimento inicial em sistemas de contagem de visão de alto desempenho pode ser substancial, muitas vezes excedendo os custos de balanças multicabeçais.

Capacidade limitada para itens grandes/pesados: contar pedaços muito grandes (barras de chocolate inteiras, brinquedos grandes) geralmente é estruturalmente impraticável, mais lento e menos econômico do que usar balanças multicabeças.

4. Resumo e Guia de Seleção de Equipamentos

| Recurso | Recomendar balança multi-cabeça | Recomendar Máquina de Contagem Automática |

| Requisito principal | O peso alvo é a prioridade; busque a máxima velocidade e eficiência | A contagem precisa de peças é essencial; ou as propriedades do material tornam a pesagem inadequada |

| Fluidez do material | Bom (seco, fluido) | Ruim/Médio (oleoso, úmido, pegajoso, propenso a formar pontes) |

| Forma Material | Principalmente grânulos, flocos, pedaços | Principalmente partículas finas, micropelotas, formas irregulares, itens planos e alongados |

| Peso individual | Partículas médias a grandes ou pequenas, mas uniformes | Itens muito pequenos ou com grande variação de peso que exigem contagem de peças |

| Precisão da embalagem | Alta precisão de peso (±0,1g – ± 1g) | Precisão de contagem 100% (a precisão do peso depende da uniformidade da peça individual |

| Velocidade | Muito alto (100-300+ bolsas/minuto) | Médio-alto (depende do tamanho do item e da tecnologia de contagem; normalmente mais baixo que os pesadores) |

| Aplicações | Salgadinhos (batatas fritas/nozes/doces), alimentos congelados, ração para animais de estimação, grãos de café, ferragens, grânulos químicos | Produtos farmacêuticos (comprimidos/cápsulas), suplementos, sementes, balas de goma, componentes eletrônicos, itens de alto valor vendidos por contagem |

5. Recomendações de melhores práticas para apoiar a seleção de produtos

Realize testes rigorosos de materiais: envie amostras reais de materiais para a ruidapacking para testes. Veja em primeira mão a capacidade de processamento, a precisão, a velocidade e a perda de material do equipamento com o seu produto específico.

Planeje as necessidades futuras de produção: se você pretende embalar materiais com propriedades diferentes no futuro, priorize equipamentos com compatibilidade ou flexibilidade para lidar com produtos diversos.

Garanta a integração perfeita da linha de produção: garanta que o equipamento de dosagem escolhido se integre perfeitamente aos sistemas de alimentação a montante (elevadores, caixas de armazenamento) e à máquina de embalagem a jusante.

Desempenho da partida: verifique a compatibilidade na velocidade e nas interfaces mecânicas/físicas para evitar gargalos.

Priorize o suporte e o serviço do fornecedor: selecione um fornecedor com sólida experiência técnica e um histórico comprovado de serviço e suporte pós-venda ágil e de alta qualidade.

Ao avaliar cuidadosamente as principais propriedades do seu material e compreender completamente os principais pontos fortes e limitações das balanças multicabeçotes e máquinas automáticas de contagem de garrafas, você pode selecionar com confiança a solução de dosagem mais adequada, eficiente e econômica para sua linha de embalagem de bolsas pré-fabricadas.