- 집

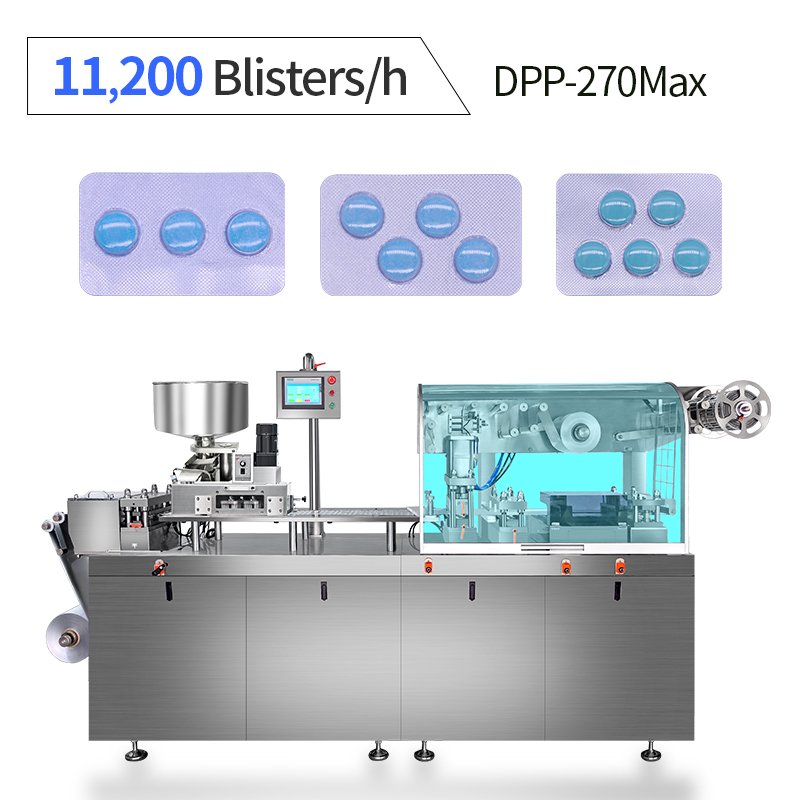

- 블리스터 카드 포장기

블리스터 카드 포장기

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

애플리케이션:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

작동 원리

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

루이다패킹은 GMP 기준을 충족하는 동시에 효율적이고 실용적인 기능을 갖춘 뛰어난 품질의 기계를 제조하는 데 전념하고 있습니다.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

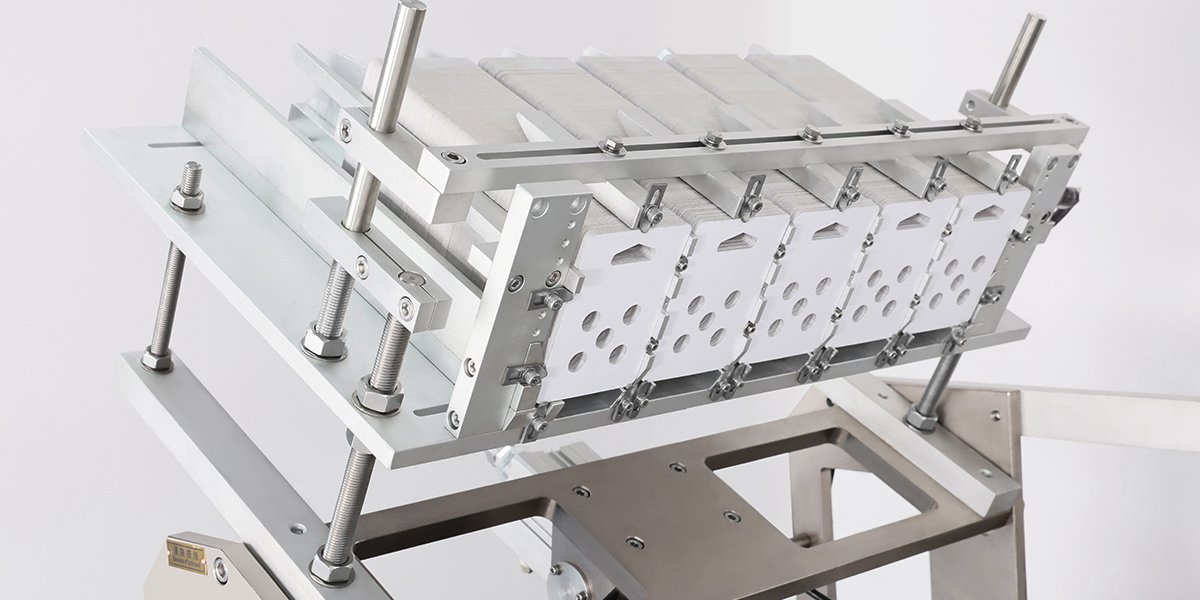

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

기술적 매개변수

파우치 크기에 따라 가장 적합한 기계를 선택하세요.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| 생산 능력 | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| 총 전력 | 11.8 kW | 12.8 kW | 15.8 kW |

지원 제품

포춘 500대 품질 공급업체

고객의 평가

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S Management

기계가 CE, cGMP, ROHS, FDA를 충족하는지 모든 공정을 확인합니다...

전 세계 현장 디버깅

글로벌 고객 서비스 센터 미국 내 엔지니어가 대기 중입니다. 엔지니어의 왕복 항공권, 숙박 및 식사 + 시간당 $350을 책임져야 합니다.

자주 묻는 질문

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

결론

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

사전 제작된 파우치 포장 라인에서 다중 헤드 계량기 또는 정제 캡슐 검량기를 보조 장비로 선택하는 핵심 결정은 취급하는 재료의 특성에 달려 있습니다. 이 두 기술은 뚜렷한 장점을 제공하며 특정 용도에 적합합니다. 잘못된 기계를 선택하면 효율성 저하, 정확도 저하, 재료 낭비 증가, 심지어 작동 불량으로 이어질 수 있습니다.

각 장치의 선택 기준, 장점 및 한계는 주요 재료 특성을 기반으로 아래에서 자세히 분석됩니다.

1. 재료 특성

물리적 형태

과립, 플레이크, 스틱, 덩어리(일반/불규칙 고체): 멀티헤드 계량기와 계수 충전기가 모두 가능한 옵션입니다. 최종 선택은 다른 속성에 따라 달라집니다.

미세 입자: 일반적으로 계수기에 더 적합합니다.

분말, 페이스트, 액체, 점성 물질: 멀티헤드 계량 충진기나 자동 계수기는 적합하지 않습니다. 이러한 제품에는 체적 충진 장비(오거 충진기, 피스톤 충진기, 액체 충진기) 또는 순중량 저울이 필요합니다.

개별 체중/크기

크고 비교적 균일한 개별 중량: (대형 비스킷, 초콜릿 바, 통과일, 장난감 부품) 다중 헤드 조합형 저울은 일반적으로 효율성과 비용 효율성 측면에서 이점을 제공합니다.

매우 작거나 변동성이 큰 개별 중량: (작은 알약, 씨앗, 곰젤리, 소형 하드웨어) 자동 전자 계수기는 정밀성과 폐기물 최소화에 탁월합니다. 다중 헤드 계량기는 매우 가벼운 품목의 정확도 제어에 어려움을 겪고, 작은 품목은 작동 중 계량 버킷 내부에서 "날아가는"(공기 주입) 현상으로 인해 손실되기 쉽습니다.

2. 멀티헤드 계량기

재료는 주 진동 공급기에서 여러 개의 독립적인 계량 버킷(계량 호퍼)으로 분배됩니다(일반적으로 8~24개). 컴퓨터 시스템은 각 버킷의 무게를 지속적으로 판독하고, 조합 계량 알고리즘을 사용하여 목표 무게에 가장 가까운 버킷 그룹을 빠르게 식별합니다. 선택된 버킷은 동시에 아래쪽 수집 깔때기로 배출되어 재료를 포장 파우치로 보냅니다.

장점

고속: 조합 계량 원리는 매우 빠른 계량 속도(일반적으로 분당 100~200개 파우치, 고속 모델은 분당 300개 파우치 초과)를 가능하게 하여 생산량을 극대화하기 위한 선호되는 선택입니다.

높은 정확도: 개별 중량이 적당한 자유 유동 재료의 경우, 다중 헤드 계량기는 매우 높은 계량 정확도(재료 및 목표 중량에 따라 ±0.1g ~ ±1g 이상)를 달성합니다. 이 조합 알고리즘은 개별 공급량 차이를 효과적으로 보정합니다.

광범위한 중량 범위: 목표 중량과 버킷 크기를 조정하여 몇 그램에서 수 킬로그램에 이르는 다양한 포장 사양을 처리할 수 있어 강력한 적응력을 제공합니다.

자유롭게 흐르는 재료에 이상적: 과립, 플레이크, 덩어리 및 기타 자유롭게 흐르는 재료를 부드럽고 효율적으로 처리합니다.

비교적 쉬운 청소 및 유지관리: 비교적 표준화된 구조를 갖추고 있으며, 재료와 접촉하는 부분(진동 공급기, 버킷)은 일반적으로 분리하여 청소할 수 있습니다.

단점

흐름이 잘 안되는 재료 처리 문제: 붙거나 뭉치거나 기름기가 있거나 습기가 있는 재료는 진동 공급기, 버퍼 호퍼 또는 계량 버킷에 쉽게 막혀 공급이 고르지 않거나 정확도가 떨어지거나 심지어 기계가 멈출 수도 있습니다.

소형/초경량 재료 사용 시 문제점: 매우 작거나 가벼운 재료(작은 씨앗, 작은 알약 등)는 계량 버킷 내부에서 공기 흐름이 분산되어 재료 손실을 초래할 수 있습니다. 또한, 매우 작은 목표 중량의 경우 정확도 이점이 감소합니다.

깨지기 쉬운 품목의 잠재적 손상: 진동 공급기와 버킷 배출구의 회전 동작으로 인해 충격과 마찰이 발생할 수 있으며, 매우 깨지기 쉬운 제품(감자 칩)이 손상될 가능성이 있습니다.

불규칙하거나 엉키기 쉬운 재료에 대한 어려움: 길고 납작하거나 끈적끈적한 품목은 진동 공급기 트랙이나 버킷 입구에 엉키거나 걸릴 수 있습니다.

수량(개수)이 아닌 무게(중량)만 제공: 정확한 수량(개수)이 아닌 목표 무게(목표 중량)만 출력합니다. 정확한 수량(개수)이 필요한 애플리케이션에는 적합하지 않습니다.

3. 전기 계수기

병입 계량기는 물리적 분리 또는 비전 인식 기술을 사용하여 개별 품목을 분리하고 계량합니다. 일반적인 유형은 다음과 같습니다.

계수 및 충전 기계: 품목은 진동하는 트랙 위에 줄을 서서 광전 센서를 통해 계산됩니다.

CCD 카메라 검사 계수기: 고속 카메라가 떨어지는 품목의 이미지를 캡처하고, 이미지 처리 소프트웨어가 개별 단위를 식별하고 계수합니다.

장점

정확한 수량 계산 제공: 정확한 수량 계산이 필요한 애플리케이션(제약품, 젤리곰, 사탕, 전자 부품)을 위한 유일한 솔루션입니다.

흐름성이 낮은 물질의 우수한 처리 능력: 일반적으로 습기가 있거나 기름기가 있거나 끈적끈적한 물질을 처리하는 데 다중 헤드 계량기보다 성능이 뛰어나며 막힘 위험도 낮습니다.

작은 펠릿에 적합: 작은 알약, 씨앗, 사탕의 고정밀, 저폐기물 계수에 이상적입니다.

불규칙한 모양을 효과적으로 처리합니다. 고급 비전 카운터는 다양하고 까다로운 기하학적 모양의 품목을 정확하게 식별하고 계산할 수 있습니다.

낮은 재료 손실: 일반적으로 계산을 통해 버킷 반전이 방지되어 "날아가는" 손실이나 제품 잔여물이 최소화됩니다.

낮은 소음: 다중 헤드 계량기와 비교했을 때 진동 구성 요소가 적기 때문에 일반적으로 소음 수준이 낮습니다.

단점

느린 속도: 절대 속도는 일반적으로 다중 헤드 계량기보다 낮습니다(특히 소형 품목의 경우). 고속 비전 카운터는 100~150개까지 측정할 수 있지만, 이는 고속 계량기에 비해 포장 속도가 느립니다(100개 팩의 경우 분당 60~90개 파우치).

중량 정확도는 단위 균일성에 따라 달라집니다. 계수 정확도는 100%이지만, 포장 중량 정확도는 개별 품목의 일관된 중량에 전적으로 의존합니다. 중량 편차가 클 경우(크기가 일정하지 않은 건과일, 견과류 등) 포장 중량 변동이 커집니다.

품목 뭉침 현상에 대한 민감도: 두 개 이상의 품목이 서로 붙어 하나로 계산되는 경우, 실제보다 적게 계산됩니다. (해결책 예시: 저희 전문 사탕 계산대는 4가지 핵심 기능을 통해 뭉침 현상을 해결합니다.)

스파이크 호퍼 교반기: 젤리가 수직으로 쌓이는 것을 방지합니다.

응집 방지 분배 롤러: 접착을 방지하여 균일한 일괄 분산을 보장합니다.

테프론 딤플 패널: 젤리를 완전히 분리하여 부드럽고 빠른 슬라이딩을 가능하게 합니다.

확대된 PTFE 배출구: 막힘을 줄이고 속도를 58%로 증가시킵니다.

복잡한 장비 선택: 다양한 카운터 유형은 재료 적합성이 크게 다르므로 최적의 선택을 위해 전문 지식과 테스트가 필요합니다.

비전 카운터의 높은 비용: 고성능 비전 카운팅 시스템에 대한 초기 투자는 상당할 수 있으며, 종종 여러 개의 헤드 계량기 비용을 초과할 수 있습니다.

대형/무거운 품목에 대한 기능 제한: 매우 큰 덩어리(전체 초콜릿 바, 대형 장난감)를 세는 것은 종종 구조적으로 비실용적이고, 속도가 느리며, 다중 헤드 저울을 사용하는 것보다 비용 효율성이 떨어집니다.

4. 요약 및 장비 선택 가이드

| 특징 | 멀티헤드 계량기 추천 | 자동계산기 추천 |

| 핵심 요구 사항 | 목표 체중이 최우선입니다. 최대 속도와 효율성을 추구하세요. | 정확한 개수가 필수적입니다. 또는 재료 특성으로 인해 무게 측정이 적합하지 않습니다. |

| 재료 유동성 | 좋음(건조하고, 자유롭게 흐름) | 나쁨/보통(기름기, 촉촉함, 끈적임, 브리징 현상 발생 가능성 높음) |

| 재료 형태 | 주로 과립, 플레이크, 덩어리 | 주로 미세 입자, 미세 펠릿, 불규칙한 모양, 평평하고 길쭉한 품목 |

| 개인 체중 | 중간에서 큰 입자 또는 작지만 균일한 입자 | 매우 작거나 무게 차이가 큰 품목의 경우 개수를 세어야 합니다. |

| 포장 정확도 | 높은 무게 정확도(±0.1g – ± 1g) | 100% 카운트 정확도(중량 정확도는 개별 조각 균일성에 따라 다름) |

| 속도 | 매우 높음(100-300+ 파우치/분) | 중간-높음(품목 크기 및 계산 기술에 따라 다름; 일반적으로 무게 측정기보다 낮음) |

| 응용 프로그램 | 간식(감자칩/견과류/사탕), 냉동식품, 반려동물 사료, 커피콩, 철물, 화학 과립 | 의약품(정제/캡슐), 보충제, 씨앗, 젤리 캔디, 전자 부품, 개수별 고가 품목 판매 |

5. 제품 선택 지원을 위한 모범 사례 권장 사항

엄격한 재료 테스트 수행: 실제 재료 샘플을 RuidaPacking에 제출하여 테스트를 받으세요. 귀사의 특정 제품에 대한 장비의 처리 성능, 정확도, 속도 및 재료 손실을 직접 확인하세요.

향후 생산 요구 사항에 대한 계획: 향후 다양한 특성을 가진 재료를 포장할 가능성이 있는 경우 다양한 제품을 처리할 수 있는 호환성이나 유연성을 갖춘 장비를 우선시하세요.

원활한 생산 라인 통합 보장: 선택한 투여 장비가 상류 공급 시스템(엘리베이터, 보관함)과 하류 포장 장비 모두와 원활하게 통합되도록 보장합니다.

성능 일치: 병목 현상을 방지하기 위해 속도 및 기계적/물리적 인터페이스의 호환성을 검증합니다.

공급업체 지원 및 서비스 우선 순위 지정: 뛰어난 기술 전문성과 반응성, 고품질의 애프터 서비스와 지원에 대한 입증된 실적을 갖춘 공급업체를 선택하세요.

재료의 주요 특성을 신중하게 평가하고 다중 헤드 계량기와 자동 병 계수기의 핵심 강점과 한계를 철저히 이해함으로써 사전 제작된 파우치 포장 라인에 가장 적합하고 효율적이며 비용 효과적인 투여 솔루션을 자신 있게 선택할 수 있습니다.