フィルムコーティングされた錠剤は、日常的に使用されるサプリメントから処方箋に基づく固形製剤まで、あらゆる場所で使用されています。なぜなら、うまくコーティングされた錠剤は、扱いやすく、服用しやすく、外観が安定しているからです。しかし、コーティングは錠剤の品質、コーティングの処方、そして装置の性能の交差点に位置しています。これらのどれかひとつでも欠けると、粗いテクスチャー、色ムラ、スティッキング、検査や包装を遅らせる欠陥など、微妙な結果になることはほとんどありません。.

この記事では、錠剤フィルムコーティングとは何か、なぜ使用されるのか、コーティングシステムの内部には一般的に何があるのか、錠剤コーティング機/錠剤コーターが結果にどのような影響を及ぼすのか、といった実践的な内容に焦点を当てて解説します。.

錠剤フィルムコーティングの基礎知識:フィルムとは

錠剤フィルムコーティングとは、錠剤の表面にポリマーベースの薄い層を制御しながら塗布することである。ほとんどの製造工程では、錠剤が回転する皿の中で転がりながら、スプレーシステムによってコーティング液が塗布されます。その後、制御された吸気と排気により水分が除去され、液体は粘着性のある層ではなく、連続的なフィルムに変化します。.

フィルムコーティングとは は

- あ 薄く均一なフィルム ハンドリング時のホコリや擦り傷を軽減し、外観を向上させる。.

- 一般的なルート 味覚マスキング よりスムーズな嚥下が可能になる。.

- スプレーの質、エアフローのバランス、乾燥能力によって、その工程がどの程度許容されるかが決まることが多い。(ピーエムシー)

フィルムコーティングとは ではない

- 自動的に腸溶性コーティングされるわけではない。. 腸溶性フィルムコーティング は、胃の状態に抵抗し、後で放出されるように設計された特定の機能クラスである。.

- シュガーコーティングではない。. シュガーコーティングはより厚く、より遅く、サイズや重さの変化がはるかに大きい。.

- 芯の弱さをごまかすためではない。. 埃っぽい錠剤、脆いエッジ、広い硬度のばらつきは、通常、コーティング後によりはっきりと現れる。.

製造フローにおける位置づけ

コーティングは圧縮後、最終包装の前に行われます。もし上流の圧縮工程が安定していない場合、例えば破砕性、埃、硬度のばらつきなど、コーティングは通常それを素早く露呈させます。そのため、チームはしばしば ロータリー錠剤機 コーターの「調整」に時間を費やす前に、設定と錠剤の中心品質を確認してください。コーティングが安定していれば、下流の工程は通常よりスムーズに進みます。転写時の欠けも少なくなり、ブリスターやボトルでの外観不良も少なくなります。.

メーカーが錠剤をコーティングする理由

フィルムコーティングは見た目だけの問題ではありません。各チームが錠剤フィルムコーティングを使用するのは、製造性、患者体験、そして(時には)性能を向上させることができるからです。.

一般的な理由は以下の通り:

- 外観と識別: 色と仕上げが一定で、目視検査が容易。.

- ハンドリング保護: 粉塵が少なく、磨耗が少なく、転写時のエッジの欠けが少ない。.

- 味と臭いのマスキング: 特に苦味成分や多くの栄養補助食品に関連する。.

- 環境保護: 湿度、酸化、光への耐性が加わった(ある程度まで)。.

- 機能目標(必要に応じて): 遅延放出(腸溶性)または改良放出システム-これらは通常、標準的な即時放出フィルムよりも要件が厳しい。.

現実的なルールとして、コーティングはすでに安定しているものを改善する。核となるタブレットが埃っぽかったり、壊れやすかったり、一貫性がなかったりすると、コーティングの段階でそれが増幅される傾向があります。.

フィルムコートの中身

ほとんどのコーティング・システムは、紙の上では複雑に見えるが、機能別に分類すると役割は単純である。フィルム・コーティングの処方には通常、ポリマーと、フィルム形成や加工を助ける添加剤(可塑剤、着色剤、付着防止剤など)が含まれる。.

| コンポーネント(単純名称) | 何をするのか | 外れていると気づくこと |

| ポリマー(フィルムフォーマー) | フィルム層を形成する | 弱い接着力、ひび割れ、保護不良 |

| 可塑剤 | フィルムの柔軟性を保つ | もろい被毛、ひび割れ、剥離 |

| 顔料/不透明化剤 | 色+光の保護 | 色ムラ、隠蔽性 |

| 粘着防止/付着防止 | 貼りつきを軽減 | ピッキング/スティッキング、ざらざらした表面 |

| 溶剤系(多くの場合水) | 固形物を表面に運ぶ | 乾燥が遅く、過湿の危険性がある |

初心者にやさしい簡単なポイント:水性システムは安全性の観点からはシンプルだが、コーターにはより強力で安定した乾燥能力が要求されることが多い。.

フィルムコーティングの仕組み(ステップ・バイ・ステップ)

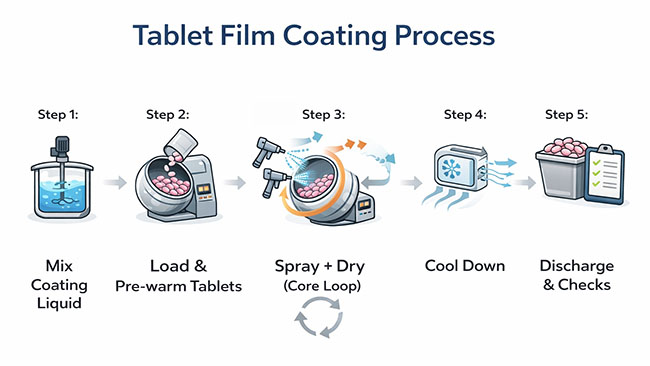

コーティング機の設計が異なっても、ワークフローはほとんどのコーターで一貫している:

1) コーティング液の準備

固形物を適切に混合し、分散させます。分散不良はノズルを詰まらせ、スプレーを不安定にし、斑点やざらつきの原因となります。.

2) 錠剤を積み、動きを安定させる

スプレーする前に、安定した錠剤の動きと、安定したベッドの状態が必要です。 冷えて動きの悪いベッドにスプレーすることは、固着への一般的な早道である。.

3) スプレー+ドライ(コア・ループ)

ほとんどのコーティングの問題は、バランスに行き着く:

- 濡れすぎ → オーバーウェット → スティッキング/ピッキング/ツインニング

- 乾燥しすぎ→液滴が空気中で乾燥→粗さ/膜形成不良

- ミキシング不良 → 露出ムラ → 色ムラ

4) 冷却と排出

冷却は形式的なものではない。温かく、わずかに粘着性のある錠剤を排出すると、ビンや搬送物に擦り傷や跡がつくことがある。.

5) インプロセス・チェック

最低限、各チームは追跡する:

- 体重増加傾向 (ビルドレートの一貫性)

- 外観 (固着の初期徴候、ねじれ、ざらつき)

- プロセスの安定性 (スプレーの挙動、排気条件)

より “現代的 ”な方法でコーティングを設定するのであれば、規制当局が、意味のある場合には、プロセスの理解と測定の改善を明確に奨励していることを知っておく価値がある(これは、PATやクオリティ・バイ・デザインのフレームワークの背後にある精神である)。(米国食品医薬品局)

コーティングマシンの種類と選び方

コーターの違いはあるが、基本は変わらない: ミックスタブレット, しずくを塗る, 湿気を取り除く, 一貫して繰り返す。.

穴あきパンコーター(錠剤用として一般的)

長所

- 効率的なエアフローと乾燥

- 多くのタブレット製品で、より予測可能なスケールアップ

- ユニフォミティ・コントロールの向上

短所

- 基本的なフライパンより高価

- メンテナンスするシステムが増える(エアハンドリング、フィルター、スプレー)

従来のパンコーター(現在も一部で使用されている)

長所

- よりシンプルで、しばしば安価

- 特定の製品や小規模な事業には有効

短所

- 乾燥と均一性のコントロールが難しくなる

- 高固形分系や水性系では、あまり許容できないことがある。

流動床コーター(ペレット/顆粒用としてより一般的)

基材が錠剤でない場合(ペレット、顆粒、多粒子)、または小粒子に非常に均一なコーティングが必要な場合に多い。.

実用的な購入のヒント

を評価するとき 錠剤コーティング機, また、“能力 ”だけを問うのでもない。明確な受け入れ基準、文書化された実行データ、ドリフトを明らかにするのに十分な長さのチェックなどである。.

例えば、Ruidapackingの出荷検査では、24時間の連続運転に加え、さらに高負荷のウィンドウを使用することができる。 スタイル チェックボックスとしてではなく、真剣さ(文書化されている、十分な期間がある、再現性がある)の基準としての証拠。.

コーティング前のコア錠チェックリスト

コーティングの走りを落ち着かせたいのなら、コアから始めよう:

- 破砕性とエッジ強度: 傷つきやすいエッジは欠け、欠けは表面の欠陥を誘発する。.

- ダストレベル: 埃の多い錠剤はくっつきやすく、ざらざらしたまだら模様の被毛を作ることがある。.

- 硬度の一貫性: 大きなばらつきは、しばしば不均一な磨耗や不均一な仕上げとして現れる。.

- 形とエンボス: シャープなエッジや深いロゴは、ロゴのブリッジやエッジ不良のリスクを高めます。.

- 潤滑油の残留: 多すぎると接着力が低下し、少なすぎると摩擦が大きくなり、チッピングが発生する。.

完璧な錠剤である必要はなく、フィルムが均一に形成されるのに十分な安定した挙動を示す錠剤であればよい。.

主要パラメータの説明

ひとつだけ覚えておいてほしいのは、コーティングの問題のほとんどは、次のような要因によって引き起こされているということだ。 オーバーウェット または かわきすぎ.

スプレー関連

- 噴霧速度: 高すぎる → オーバーウェット → スティッキング/ピッキング

- 霧化空気/液滴サイズ: 霧化が不十分なため、液滴が大きくなり、局部的に濡れすぎる。

- 銃の位置とパターン カバレッジと局所的な濡れに影響する

空気と温度

- 吸気温度/気流: 乾燥能力を規定する

- 排気条件: 不安定さはしばしば乾燥の不安定さを示唆する。

- ベッドの温度: スティッキング・リスクの実用的指標

機械

- パンの速度と負荷: 混合不良は不均一への早道である。

より構造化されたプロセス開発に移行する場合、業界で耳にする「デザインスペース/コントロール戦略」という言葉は、よく知られたQbDガイダンスに由来する。.

一般的な欠陥とクイックフィックス

トラブルシューティングの早道は、目に見えるものを特定する→1-2個の変数を調整する→傾向を観察する、である。.

| 何が見えるか | 一般名 | 考えられる原因 | 実践的な初手 |

| 錠剤がくっつく | ツインニング | オーバーウェット+弱いミキシング | スプレー量を減らし、乾燥を少し増やし、フライパンのスピードを調整する。 |

| フィルムの浮きや剥がれ | ピーリング | 接着不良、脆いフィルム、埃っぽいコア | 脱脂力の向上、過酷な早期乾燥の回避、固形・可塑剤の見直し |

| ザラザラした “小石 ”のような表面 | 粗さ/オレンジピール状の仕上げ | 液滴が空気中で乾燥し、霧化が悪い。 | 霧化の改善、吸気温度/エアフローの調整、ガン位置の調整 |

| フィルムが小さなシミを引き剥がす | ピッキング | 局部的なオーバーウェット+スティッキング | スプレーを減らす;エアフローをバランスさせる;ベッド温度に注意する |

| ロゴが塗りつぶされたように見える | ロゴのブリッジング | 高粘度/固形分、エンボスでのオーバーウェット | 霧化の改善、粘度/固形分の低減、局所的なオーバーウェットの低減 |

(このような欠陥パターンと「ウェット対ドライ」のバランスは、査読のあるコーティングの文献で広く議論されている)。

QC:グッド・コーティング」の実際

品質チェックに複雑さは必要ない。.

実用的なアンカーとしての体重増加

多くの製品が 体重増加率 を、塗膜形成の簡単で実用的な代用指標として用いることができる。公表されている研究では、目的に応じて一桁台前半のコーティングレベルが記述されていることが多い(例:フィルムコーティング研究では1~3% w/w)。.

均一性と外観

- 安定した色と光沢

- クラスターなし、粗いパッチなし、最小限の欠陥のみ

- 通常の取り扱い後でも安定した仕上がり(ビン、移送、包装)

パフォーマンス・チェック(ハイレベル)

コーティングの目的による:

- 崩壊/溶解挙動(特に機能性コーティングの場合)

- 安定性への期待(長期にわたる外観/完全性)

よくある質問

1) 錠剤フィルムコーティングとは?

錠剤にポリマーをベースとした薄いフィルムを貼ることで、取り扱いや外観を改善し、場合によっては保護や放出挙動を改善する制御されたプロセス。.

2) フィルムコーティングと腸溶性コーティングは同じですか?

腸溶性コーティングは、胃の状態に耐え、後で放出されるように設計された特定の機能性クラスである。.

3) 錠剤がコーティング中にねじれるのはなぜですか?

多くの場合、過湿と混合不足が原因です。散布量を減らし、乾燥バランスを改善することから始める。.

4) 欠陥が現れた場合、まず何を変更すべきでしょうか?

スプレー速度、霧化の質、エアフローと温度のバランスなど、小さなことから始める。.

5) 錠剤用の穴あきパンコーターは必要ですか?

常にというわけではないが、より強力なエアフロー制御と乾燥能力によって、通常、より寛容で再現性の高い運転が可能になる。.

6) 錠剤の欠けやホコリをコーティングで修復できますか?

通常、そのような問題はより明白になる。まず芯錠を改善する(摩損性のコントロール、除塵、硬度の均一性)。.

7) 錠剤コーターを購入する際、何を尋ねるべきですか?

スプレーシステムの設計、乾燥能力、洗浄/交換、性能の証明方法(明確なFAT/SAT基準と文書化された運転データ)について尋ねてください。また、次のような錠剤プレス機での上流圧縮や下流包装と並行して、コーターオプションを比較することもできます。 ブリスター包装機

8) コーティングは包装にどのような影響を与えるか?

安定したコーティングは、擦り傷や外観不良を減らし、錠剤がボトルやブリスターへの移し替えに耐えられるようにします。.

閉会の辞

スプレー、混合、乾燥のバランスを理解すれば、錠剤フィルムコーティングは神秘的なものではなくなります。安定したコア錠剤、安定したプロセスウィンドウ、うまくマッチしたコーターセットアップにより、“オペレーター次第 ”ではなく再現性のある結果が得られるのです。”

参考文献

- 米国FDA:プロセス分析技術(PAT)ガイダンス(改善された測定と管理のための枠組み)。(米国食品医薬品局)

- ICH Q8(R2):医薬品開発(プロセスの理解と管理戦略に関連する QbD の概念)。.

- 医薬品フィルムコーティングに関する査読付きレビュー(定義、利点、製剤成分)。.

- 非破壊フィルムコーティング分析と厚み/均一性の重要性に関する査読付きレビュー。.