導入

医薬品包装機械への投資は、日常的な買い物ではなく、規制遵守、生産効率、工場の長期的な拡張性に影響する、長期的なサイクルで、大きなリスクを伴う決断です。優れた包装機は cGMP 監査が可能で、さまざまな製品仕様をスムーズに実行でき、MES/ERPに接続でき、少なくとも今後5~10年間はアップグレード可能であること。選択を誤ると、規制や市場の要求が変わったときに、頻繁なダウンタイム、困難なクリーニング、高価なレトロフィットにつながります。.

今日のバイヤーは、製薬メーカーであれ、栄養補助食品ブランドであれ、あるいは受託包装業者であれ、複数のサプライヤーを比較し、価格だけでなく多角的に機器を評価するのが普通である。以下はその例である。 10のキー・ファクター 世界のバイヤーが購入前によく見るもの 医薬品包装機 錠剤プレス機、カプセル充填機、錠剤計数機、ブリスター包装機、カートナーなど。.

1.医薬品包装機器におけるGMPと法規制への対応

製薬業界では、, パフォーマンスよりコンプライアンスが優先. .機械の構造、材料、文書がGMPやFDAのような監査に合格できなければ、どんなに機械が速くてもプロジェクトは前進しない。.

バイヤーがGMP準拠の医薬品包装機器について語るとき、それは通常、次のような意味を持つ:

- 衛生的なデザイン: 製品接触部の材質 ステンレス鋼 304/316L, 丸みを帯びたエッジ、鋭角のコーナー、パウダーを保持する隙間はない。.

- 清掃性: 表面は滑らかで、日常的な清掃や定期的な深部清掃が可能でなければならない。.

- 明確な機能的ゾーニング: 製品エリアおよびドライブ/トランスミッションエリアは、交差汚染のリスクを最小限に抑えるため、他の機能エリアから隔離されるべきである。.

- ドキュメンテーション サプライヤーは IQ(インストレーション・クオリフィケーション), OQ(オペレーション・クオリフィケーション)、 そして PQ(パフォーマンス・クオリフィケーション), 配線図、材料証明書、必要に応じてCE/ISO証明書。.

- 現地規則への適合: 対象市場に応じて、米国FDA 21 CFR Part 211、EU GMP、またはWHO GMP。.

なぜこれが重要なのか:初日からGMPを中心に設計された包装ラインは、バリデーションがしやすく、メンテナンスがしやすく、検査官への説明がしやすくなる。また、メーカーが一般的なパッケージングだけでなく、医薬品を理解しているというシグナルにもなる。.

2.自動化レベルと労働効率

近年の大きな変化のひとつに、自動医薬品包装装置への移行がある。この変化の背景には、人件費の増加、一貫性の必要性、24時間365日生産というトレンドがあります。.

自動化を評価するとき、バイヤーは尋ねる:

- ラインは自動的に容器、ボトル、ブリスターに供給できますか?

- それは可能か? 検出と拒否 不良品や未完成品を自動的に?

- 上流の機械(錠剤計数機など)と下流の機械(キャッピング機やカートナーなど)を同期させることはできますか?

- シフトあたり何人のオペレーターが必要か?一人でHMIを管理し、ラインを監視できますか?

- オペレーターがすべてのパラメーターを手動で設定する必要がないように、レシピベースのコントロールがありますか?

自動化が進むと初期投資は増えるが、規制産業ではヒューマンエラーが減り、バッチのトレーサビリティが向上し、安定した生産量を維持しやすくなる。複数のシフトを持つ工場では、自動化されたラインは、労働力を反復的な作業から品質や監督に振り向けることができるため、回収が早くなる。.

3.生産スピードと柔軟性

すべての工場が最速の機械を必要としているわけではなく、ほとんどの工場が最も使いやすい機械を必要としている。現代の製薬会社や栄養補助食品メーカーは、多くの場合、次のような機械を使っている。 ショートバッチ そして その他の製品バリエーション - 異なるボトル本数、異なるブリスター・レイアウト、異なるカートン・サイズ、あるいは同一ラインでの異なる剤形。.

だから、バイヤーは注目する:

- 交代時間: あるボトル/ブリスター/カートンのサイズから別のサイズへの切り替えにかかる時間。.

- ツールレスチェンジパーツ: それとも特別な工具が必要ですか?

- パラメータの保存: さまざまな製品を「レシピ」として保存し、オペレーターがすぐに呼び出せるようにできますか?

- 異なる製品タイプとの互換性: 錠剤、カプセル、ソフトジェル、グミもある。.

非常に高速で動作するが、サイズ変更に2時間かかるマシンは、そこそこ高速で動作するが20~30分で変更するマシンよりも、実質的な生産性が低くなる。だからこそ 柔軟性 はスピードと同じくらい重要だと考えられています。バイヤーは市場が変化することを知っているので、市場とともに変化できる包装機器を好むのです。.

4.シリアライゼーション、アグリゲーション、トレーサビリティ

医薬品の審査はますます厳しくなっている。 追跡 規制のような法律がある。 米国DSCSA そして EU FMD は、販売可能なすべてのユニットを識別、検証し、サプライチェーン全体で追跡できることを要求している。この要件は包装ラインにまで及んでいる。.

購入前に、バイヤーは確認する:

- マシンのレイアウトが、以下を統合できるかどうか。 プリンター, ビジョンシステム、 そして コードリーダー.

- 線路が使えるかどうか 拒否する コードが読めない、または間違っている項目。.

- 制御システムがサポートしているかどうか データ交換 同社の メス, ERP、 または シリアライズサーバー.

買い手の現在の市場がシリアライゼーションを必要としていなくても、将来的な改修コストを避けるために、シリアライゼーション対応のパッケージング機器を欲しがるかもしれない。これらのデバイスのためのスペースとI/Oを確保して設計された機械は、規制が強化されたときにアップグレードするのがはるかに簡単です。.

5.素材とフォーマットの互換性

製薬会社や栄養補助食品会社が一つの包装形態だけで仕事をすることは稀である。一つの工場で、固形錠剤をボトルに、カプセルをブリスターに包装する必要があるかもしれません。そのため 素材とフォーマットの互換性 は購入前の大きな疑問である。.

バイヤーが確認した主なこと

- のために ブリスター包装機マシンは走るか? PVC, ペット、 そして ALU-ALU また、さまざまなフィルムに対して成形温度やシール温度を調整できるのか?

- ボトル計数/包装ライン:異なるボトル径や高さ、異なるキャップタイプに対応できるか?

- のために スティックパック機流動特性の異なる製品(粉末と顆粒と液体)や異なるパウチサイズに対応できるか?

広い材料公差を持つマシンは、単体ユニットを買い足すことなく、より多くのコントラクトに対応し、新製品を発売することができる。これは、受託製造業者や、小ロットで市場をテストするブランドにとって特に魅力的である。.

6.洗浄、切り替え、バリデーション

製薬業界では、洗浄はオプションではない。製品を変更するたびに、時にはバッチごとに、洗浄を行わなければならない。 クリーニング検証. .そのため、バイヤーは、このような点を重視するのである。 清掃性 医薬品包装機器の.

この点で “良い ”マシンとはどのようなものか:

- 製品に接触する部品は 工具なしで取り外し可能.

- 部品は一人の作業者が扱えるほど軽い。.

- がある。 隠れた虫歯がない パウダー、フィルムの切れ端、錠剤がたまりやすい場所。.

- サプライヤーは以下を提供する。 明確なSOP 分解、洗浄、再組み立てのために。.

- マシンの構造上 目視検査 QAが清浄度を確認できるように。.

機械のクリーニングとバリデーションが早ければ早いほど、ラインのダウンタイムは短くなる。多種多様な製品を扱う施設や、繊細で管理された製品を扱う施設にとって、迅速なクリーニングは利益に直結する。.

7.総所有コスト(TCO)とROI

2台のマシンの販売価格が同じでも、TCOが大きく異なることがある。そのため、賢いバイヤーは ライフサイクルコスト, 引用だけでなく。.

TCOには以下が含まれる:

- 機器の基本価格

- 出荷、設置、試運転

- バリデーションと文書化作業

- オペレーターとメンテナンス・スタッフのトレーニング

- コストと入手可能性 予備部品

- エネルギーとユーティリティの消費(電気、圧縮空気、真空)

- 計画的メンテナンスと計画外故障

- テクニカル・サポートのレスポンス・タイム

下の表は、バイヤーがさまざまな医薬品包装機器サプライヤーを評価する際によく使用する簡単な比較モデルを示しています:

| コスト・カテゴリー | 説明 | 代表的な頻度/持続時間 | ROIへの影響 |

| 初回購入価格 | マシン、付属品、配送の基本価格 | 1回限り | 先行投資には影響するが、長期的なコストには必ずしも影響しない |

| 設置と試運転 | サイトのセットアップ、キャリブレーション、バリデーション | 1回のみ(セットアップ時) | 施工不良は、後のメンテナンス費用を増加させる |

| トレーニング | オペレーターおよびメンテナンス・スタッフの指導 | 最初の1~2カ月以内 | トレーニングの向上=ヒューマンエラーの減少 |

| スペアパーツ | 部品、シール、ベアリング、センサーの交換 | 年1回または半年に1回 | 年間コストの主な要因 |

| エネルギー&公益事業 | 電気、圧縮空気、真空 | 連続 | 運用コストに影響;効率的なシステムでは最大15-20%の節約 |

| メンテナンスとダウンタイム | 計画的修理と計画外修理 | 四半期ごとまたは必要に応じて | 生産性とOEEに直接影響する |

| アフターサービス | リモート・サポート、技術者の訪問、ソフトウェア・アップデート | 連続 | 迅速な対応で稼働時間と製品品質を向上 |

機械が多少高くても、より確実に稼動し、より少ない空気と電力で済み、より安い、あるいはより長寿命のスペアパーツがあれば、そのTCOは実際により良い。このため、多くの海外バイヤーは、明確なスペアパーツリスト、メンテナンススケジュール、リモートサポートを提供できるサプライヤーを好む。.

8.メンテナンス、信頼性、ダウンタイム防止

オペレーション・リーダーなら誰でも知っている。 ダウンタイム. .頻繁に停止するラインは、納品を遅らせ、労働時間を増やし、デリケートな製品を台無しにすることさえある。そのため、顧客は購入する前に、機械がどのようにメンテナンスされているか、問題の診断がいかに簡単かを調べる。.

主な信頼性の特徴

- HMI故障メッセージ 何が問題だったのかをオペレーターに明確に伝える。.

- あ 予防保全スケジュール サプライヤーから(日次/週次/月次タスク)。.

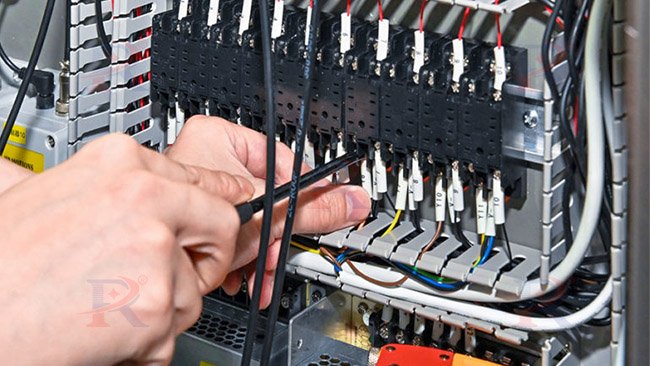

- 論理的な配線、ラベル付きのセンサー、アクセスしやすいパネル。.

- オプション 遠隔診断 またはサプライヤーのサービスチームによるビデオガイダンス。.

- 地元または地域の部品サポートが充実している。.

信頼性のために設計された機械は、突発的な停止が少なく、何か問題が発生しても修理が早い。これは、総合設備効率(OEE)を守り、生産計画をより正確にする。.

9.デジタルインテグレーションとスマートマニュファクチャリング

デジタル化はパッケージングにまで及んでいる。より多くの工場が OEEダッシュボード, 電子バッチ記録、集中生産モニタリングなどである。したがって、新しい設備は デジタル統合フレンドリー.

バイヤーが確認すること

- 機械は次のような一般的な産業用通信プロトコルをサポートしていますか? イーサネット/IP, OPC UA、 または モドバス?

- バッチデータ(カウント、不合格、アラーム)は、次のことが可能である。 輸出済み そして保管は?

- あるのか? 監査証跡 あるいは、データ整合性要件をサポートするイベント・ログが必要ですか?

- トラブルシューティングやファームウェアのアップデートのために、マシンにリモートアクセスできますか?

包装ラインが MES/ERP にデータを送信できるようになれば、管理者は生産状況をリアルタイムで把握できるようになり、QA はトレーサビリティが向上し、メンテナンスチームは故障が発生する前に対応できるようになります。スマート包装機」や「インダストリー4.0対応機」がこの分野で人気の検索ワードになっているのはそのためだ。.

10.持続可能性と将来を見据えたデザイン

持続可能性は世界的な購買基準になりつつある。安全性を第一に考える製薬業界でさえ、バイヤーは次のようなことを尋ね始めている。 省エネ そして 材料効率 マシンとは.

サステイナビリティの重要な視点

- 消費電力: 省エネドライブ、最適化された加熱システム、低損失真空。.

- 材料利用: ブリスターマシンでの正確な成形とカットによりフィルムの無駄を省き、正確な吐出により過剰充填を減らす。.

- 騒音と粉塵対策: オペレーターにとっても、コンプライアンスにとっても。.

- 環境に優しい新素材を扱う能力: リサイクル可能な包装や単一素材包装をテストする企業が増えるにつれ、シール温度/圧力を調整できるラインが有利になるだろう。.

将来の材料と低エネルギーを念頭に置いて設計された包装機は、より長く関連性を維持し、購入者の投資を保護します。.

よくある質問

1.良い医薬品包装機器はいつまで使用できますか?

定期的な予防メンテナンスと適切な運転条件により、よくできたマシンは通常、10年以上にわたって安定した性能を発揮する。一部の部品は定期的な交換が必要だが、メインフレームとコアメカニズムははるかに長持ちする。.

2.一つのラインで本当に複数の製品を扱えるのか?

そうです。モジュール式の切り込み、調整可能なガイド、レシピベースの制御を備えたラインは、最小限のダウンタイムでボトル、ブリスター、または異なるカウントを切り替えることができます。.

3.サプライヤーからの検証文書は必要ですか?

GMP環境ではそうです。IQ/OQ/PQと材料証明書があれば、自社の適格性確認作業がスピードアップし、規制当局の検査も容易になります。.

4.2つの異なるサプライヤーを比較する最速の方法は?

まずコンプライアンス(GMP、FDA、CE)を比較し、次に自動化レベルを比較し、次にTCO(スペアパーツ、サービス、エネルギー)を比較する。価格だけでは信頼できる指標にはならない。.

5.今、シリアライゼーションを統合する価値はあるのか?

輸出を計画している場合、あるいは市場で規制が予想される場合、今すぐシリアライゼーション対応機器を購入した方が、後でライン全体を改造するよりも通常安くつく。.

結論

医薬品包装機器を購入する前に、経験豊富なバイヤーが1つのパラメーターだけに注目することはほとんどない。彼らは次のようなパラメーターを組み合わせる。 GMPコンプライアンス, 自動化レベル, 柔軟性, シリアル化機能, 材料の適合性, クリーニングと検証のスピード, TCO, メンテナンスと信頼性, デジタル統合、 そして サステナビリティ を1つの意思決定フレームワークに統合します。これにより、選択した機器が現在機能するだけでなく、今後数年間もコンプライアンスに準拠し、アップグレード可能で、コスト効率に優れていることが保証される。.

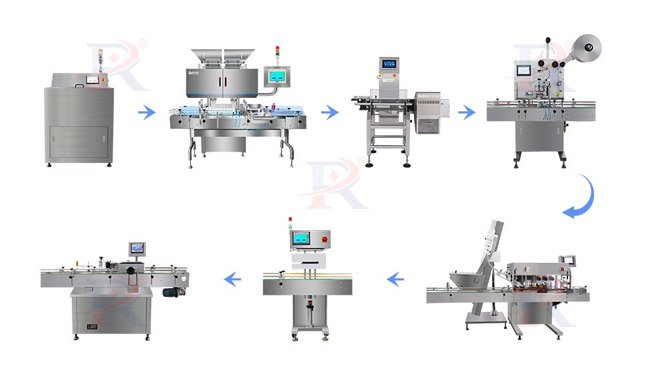

錠剤プレス機やカプセル充填機から、錠剤計数ライン、ブリスター包装機、カートナー、スティック包装機まで、完全なソリューションを必要とする工場にとって、経験豊富な製薬機械サプライヤーを選択することは、プロジェクト全体をより迅速かつ安全にします。.

お客様のGMPレベル、生産能力、将来のアップグレードプランに合った包装ライン構成をRuidapackingにご相談ください。.