- Casa

- Macchina confezionatrice per blister

Macchina confezionatrice per blister

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

Applicazione:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

Principio di funzionamento

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

Ruidapacking si impegna a produrre macchine di qualità superiore che soddisfano gli standard GMP, dotate al contempo di funzionalità ed efficienza.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

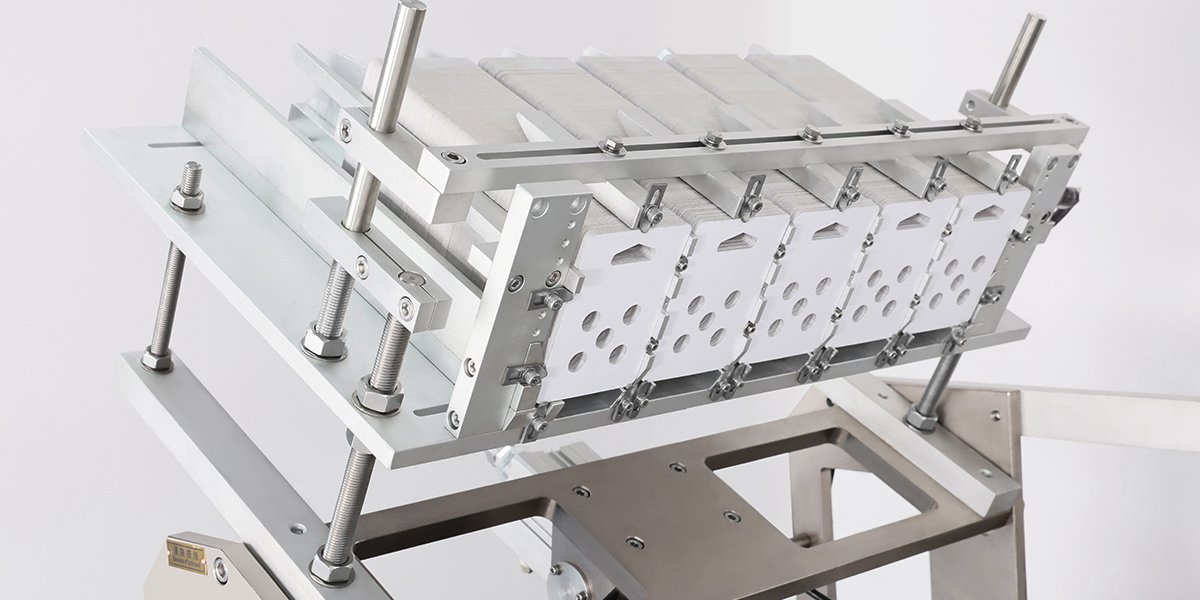

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

Parametri tecnici

Scegliere la macchina più adatta in base alla dimensione delle buste.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| Capacità produttiva | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| Potenza totale | 11.8 kW | 12.8 kW | 15.8 kW |

Prodotti di supporto

Macchina riempitrice automatica di capsule NJP-3800D

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging. ...

Produttore di macchine per il confezionamento in blister

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

Fornitore di qualità Fortune 500

I clienti dicono che siamo bravi

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S Management

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

Debug in loco in tutto il mondo

Centro di assistenza clienti globale in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

Domande frequenti

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

Conclusione

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

Nelle linee di confezionamento di buste pre-confezionate, la decisione fondamentale di scegliere una pesatrice multitesta o una macchina conta-capsule per compresse e caramelle gommose come attrezzatura di supporto dipende dalle caratteristiche del materiale da trattare. Queste due tecnologie offrono vantaggi distinti e sono adatte ad applicazioni specifiche. La scelta della macchina sbagliata può compromettere l'efficienza, insufficiente precisione, elevati sprechi di materiale o persino guasti operativi.

Di seguito vengono analizzati in dettaglio i criteri di selezione, i punti di forza e i limiti di ciascun dispositivo, in base alle caratteristiche chiave dei materiali:

1. Proprietà del materiale

Forma fisica

Granuli, scaglie, bastoncini, pezzi (solidi regolari/irregolari): sono possibili opzioni sia la pesatrice multitesta che la macchina riempitrice-conteggiatrice; la scelta finale dipende da altre proprietà.

Particelle fini: solitamente più adatte alle macchine contatrici.

Polveri, paste, liquidi, materiali viscosi: né le riempitrici pesatrici multitesta né le macchine contatrici automatiche sono adatte. Queste richiedono apparecchiature di riempimento volumetrico (riempitrici a coclea, riempitrici a pistone, riempitrici per liquidi) o bilance a peso netto.

Peso/dimensioni individuali

Peso individuale grande e relativamente uniforme: (biscotti grandi, barrette di cioccolato, frutta intera, parti di giocattoli). Le pesatrici combinate multi-testa offrono generalmente vantaggi in termini di efficienza e convenienza.

Peso individuale molto piccolo o altamente variabile: (piccole pillole, semi, orsetti gommosi, piccoli articoli di minuteria) Le macchine contatrici elettroniche automatiche eccellono in precisione e riduzione degli sprechi. Le pesatrici multitesta hanno difficoltà a controllare la precisione di articoli molto leggeri, e gli articoli di piccole dimensioni sono soggetti a perdite dovute al "fly-away" (aerazione) all'interno dei contenitori di pesatura durante il funzionamento.

2. Pesatrici multitesta

Il materiale viene distribuito da un alimentatore vibrante principale in più contenitori di pesatura indipendenti (tipicamente da 8 a 24). Un sistema computerizzato legge costantemente il peso in ciascun contenitore e utilizza un algoritmo di pesatura combinata per identificare rapidamente il gruppo di contenitori il cui peso combinato si avvicina di più al peso target. I contenitori selezionati scaricano simultaneamente in un imbuto di raccolta sottostante, convogliando il materiale nel sacchetto di confezionamento.

Vantaggi

Alta velocità: il principio di pesatura combinata consente velocità di pesatura eccezionalmente elevate (in genere 100-200 buste/minuto, con modelli ad alta velocità che superano le 300 buste/minuto), rendendolo la scelta preferita per massimizzare la produzione.

Elevata precisione: per materiali scorrevoli con pesi individuali moderati, le pesatrici multitesta raggiungono un'elevata precisione di pesatura (da ±0,1 g a ±1 g o superiore, a seconda del materiale e del peso target). L'algoritmo di combinazione compensa efficacemente le variazioni individuali di alimentazione.

Ampia gamma di pesi: in grado di gestire specifiche di imballaggio che vanno da pochi grammi a diversi chilogrammi regolando il peso target e le dimensioni del secchio, offrendo una forte adattabilità.

Ideale per materiali scorrevoli: elabora granuli, scaglie, pezzi e altri materiali scorrevoli in modo fluido ed efficiente.

Pulizia e manutenzione relativamente facili: presenta una struttura relativamente standardizzata; le parti a contatto con il materiale (alimentatore vibrante, secchi) sono solitamente staccabili per la pulizia.

Svantaggi

Problemi con materiali che scorrono male: i materiali che tendono ad attaccarsi, a formare grumi, a essere oleosi o umidi possono facilmente intasarsi nell'alimentatore vibrante, nelle tramogge di accumulo o nei contenitori di pesatura, causando un'alimentazione non uniforme, una riduzione della precisione o persino l'arresto della macchina.

Sfide con materiali piccoli/molto leggeri: oggetti estremamente piccoli o leggeri (semi minuscoli, piccole pillole) sono soggetti a dispersione del flusso d'aria ("fly-away") all'interno dei contenitori di pesatura, causando perdite di materiale. Anche i vantaggi in termini di precisione diminuiscono con pesi target molto piccoli.

Potenziali danni agli articoli fragili: l'azione di rotazione nell'alimentatore vibrante e nello scarico del secchio può causare urti e attriti, danneggiando potenzialmente prodotti molto fragili (patatine).

Difficoltà con materiali irregolari/aggrovigliati: oggetti lunghi, piatti o fibrosi possono impigliarsi o incepparsi nelle piste dell'alimentatore vibrante o nelle aperture di ingresso della benna.

Fornisce il peso, non il conteggio: restituisce un peso target, non un conteggio esatto dei pezzi. Non adatto per applicazioni che richiedono quantità precise (articoli venduti a unità).

3. Elettrico Macchine contatrici

Le macchine conta-imbottigliamento isolano i singoli articoli utilizzando la separazione fisica o la tecnologia di riconoscimento visivo e li contano. Tra i tipi più comuni figurano:

Macchina conta-riempitrice: gli articoli vengono posizionati su binari vibranti e contati tramite sensori fotoelettrici.

Macchina contapezzi per ispezione con telecamera CCD: le telecamere ad alta velocità catturano le immagini degli oggetti che cadono e il software di elaborazione delle immagini identifica e conta le singole unità.

Vantaggi

Fornisce un conteggio esatto dei pezzi: l'unica soluzione per le applicazioni che richiedono conteggi precisi (prodotti farmaceutici, orsetti gommosi, caramelle, componenti elettronici).

Gestione superiore di materiali poco scorrevoli: generalmente supera le prestazioni delle pesatrici multi-testa nella lavorazione di materiali umidi, oleosi o appiccicosi con un rischio ridotto di intasamento.

Eccelle con pellet di piccole dimensioni: ideale per il conteggio ad alta precisione e con poco spreco di piccole pillole, semi e caramelle.

Gestisce efficacemente le forme irregolari: i contatori visivi avanzati possono identificare e contare con precisione oggetti con geometrie diverse e complesse.

Bassa perdita di materiale: il conteggio solitamente evita l'inversione del cestello di pesatura, riducendo al minimo le perdite dovute a "volate" o residui di prodotto.

Bassa rumorosità: un minor numero di componenti vibranti rispetto alle pesatrici multi-testa comporta solitamente livelli di rumorosità inferiori.

Svantaggi

Velocità inferiore: la velocità assoluta è generalmente inferiore rispetto alle pesatrici multitesta (soprattutto per articoli di piccole dimensioni). Le contatrici visive ad alta velocità possono raggiungere 100-150 pezzi, ma questo si traduce in velocità di confezionamento inferiori (60-90 buste/minuto per confezioni da 100 pezzi) rispetto alle pesatrici ad alta velocità.

La precisione del peso dipende dall'uniformità dell'unità: la precisione del conteggio è di 100%, ma la precisione del peso della confezione dipende interamente dal peso uniforme dei singoli articoli. Variazioni significative del peso (frutta secca di dimensioni irregolari, noci) causano ampie fluttuazioni del peso della confezione.

Sensibilità all'agglomerazione degli articoli: se due o più articoli si attaccano tra loro e vengono contati come uno solo, si verifica un sottoconteggio. (Esempio di soluzione: il nostro banco specializzato per dolciumi contrasta l'agglomerazione tramite 4 caratteristiche chiave:)

Agitatore a tramoggia chiodato: impedisce alle caramelle gommose di accumularsi verticalmente.

Rullo di distribuzione antiagglomerante: assicura una distribuzione uniforme del lotto impedendone l'adesione.

Pannelli Teflon Dimple: separano completamente le gomme e consentono uno scorrimento fluido e veloce.

Porta di scarico in PTFE allargata: riduce gli intasamenti, aumentando la velocità di 58%.

Selezione complessa delle attrezzature: i diversi tipi di banconi variano notevolmente in termini di idoneità dei materiali, il che richiede conoscenze specialistiche e test per una selezione ottimale.

Elevato costo dei contatori visivi: l'investimento iniziale per sistemi di conteggio visivo ad alte prestazioni può essere sostanziale, spesso superando i costi di una pesatrice multi-testa.

Capacità limitata per articoli grandi/pesanti: il conteggio di pezzi molto grandi (barrette di cioccolato intere, giocattoli di grandi dimensioni) è spesso strutturalmente poco pratico, più lento e meno conveniente rispetto all'uso di pesatrici multi-testa.

4. Riepilogo e guida alla selezione delle attrezzature

| Caratteristica | Consiglia la pesatrice multitesta | Consiglia la macchina di conteggio automatico |

| Requisito fondamentale | Il peso target è la priorità; perseguire la massima velocità ed efficienza | Il conteggio preciso dei pezzi è essenziale; altrimenti le proprietà del materiale rendono la pesatura inadatta |

| Scorrevolezza del materiale | Buono (secco, scorrevole) | Scarso/Medio (oleoso, umido, appiccicoso, incline alla formazione di ponti) |

| Forma materiale | Principalmente granuli, fiocchi, pezzi | Particelle principalmente fini, micropellet, forme irregolari, oggetti piatti e allungati |

| Peso individuale | Particelle medie o grandi, o piccole ma uniformi | Articoli molto piccoli o con variazioni di peso elevate che richiedono il conteggio dei pezzi |

| Precisione dell'imballaggio | Elevata precisione del peso (±0,1 g – ± 1 g) | Precisione del conteggio 100% (la precisione del peso dipende dall'uniformità del singolo pezzo) |

| Velocità | Molto alta (100-300+ buste/minuto) | Medio-Alto (dipende dalle dimensioni dell'articolo e dalla tecnologia di conteggio; in genere inferiore alle bilance) |

| Applicazioni | Snack (patatine/noci/caramelle), cibo congelato, cibo per animali, chicchi di caffè, ferramenta, granuli chimici | Prodotti farmaceutici (compresse/capsule), integratori, semi, caramelle gommose, componenti elettronici, articoli di valore elevato venduti a pezzi |

5. Raccomandazioni sulle migliori pratiche per supportare la selezione dei prodotti

Esegui test rigorosi sui materiali: invia campioni di materiale reali a ruidapacking per i test. Verifica in prima persona le capacità di elaborazione, la precisione, la velocità e la perdita di materiale dell'attrezzatura con il tuo prodotto specifico.

Pianificare le future esigenze di produzione: se in futuro si prevede di confezionare materiali con proprietà diverse, dare priorità alle apparecchiature con compatibilità o flessibilità per gestire prodotti diversi.

Garantire un'integrazione perfetta della linea di produzione: garantire che l'attrezzatura di dosaggio scelta si integri perfettamente sia con i sistemi di alimentazione a monte (elevatori, contenitori di stoccaggio) sia con la macchina confezionatrice a valle.

Prestazioni di corrispondenza: verificare la compatibilità in termini di velocità e interfacce meccaniche/fisiche per evitare colli di bottiglia.

Dare priorità al supporto e all'assistenza del fornitore: selezionare un fornitore con una solida competenza tecnica e una comprovata esperienza di assistenza e supporto post-vendita reattivi e di alta qualità.

Valutando attentamente le proprietà principali del materiale e comprendendo a fondo i punti di forza e i limiti delle pesatrici multitesta e delle macchine automatiche per il conteggio delle bottiglie, puoi scegliere con sicurezza la soluzione di dosaggio più adatta, efficiente e conveniente per la tua linea di confezionamento in buste pre-confezionate.