Tras adquirir una comprimidora en China, ¿se ha llevado alguna vez la decepción de ver que su comprimidora no cumple la normativa, que su utillaje no es homogéneo, lo que da lugar a comprimidos farmacéuticos de mala calidad, o que sus componentes son inestables y aumentan los costes de mantenimiento y los tiempos de inactividad?

Navegar por el vasto mercado de las prensas para comprimidos en China puede ser todo un reto para los compradores de equipos farmacéuticos. Con innumerables modelos de comprimidoras y proveedores de maquinaria, a menudo existe el riesgo de cometer costosos errores de adquisición.

Para transformar este reto en una inversión infalible, necesita un enfoque bien pensado. Para ayudarle a evitar errores a la hora de comprar maquinaria farmacéutica, le ofrecemos una lista de comprobación definitiva en la que se describen 4 consideraciones críticas antes de seleccionar su prensa para comprimidos:

1. Cumplimiento de la normativa normas cGMP

2. Una garantía de uniformidad del peso de los comprimidos farmacéuticos

3. Capacidad de producción de su compresor de comprimidos y factores ocultos que limitan la capacidad

4. Seguridad y respeto del medio ambiente

1. ¿Cumple su comprimidora las cGMP?

Garantizar que su prensa para comprimidos cumple las normas cGMP es la consideración más importante, ya que los diseños de equipos que no las cumplen corren el riesgo de contaminación en los comprimidos farmacéuticos, acciones reguladoras y costosas retiradas de productos, lo que repercute directamente en la seguridad del paciente y en la integridad de su marca. El cumplimiento de las cGMP en una prensa para comprimidos se basa en tres pilares:

● Utilización de acero inoxidable de alta calidad

● Diseños de máquina higiénicos con esquinas suaves y redondeadas, y fácil desmontaje para su limpieza.

● Control de acceso, integridad de los datos para un registro de producción de tabletas trazable.

1.1 Selección estratégica de acero inoxidable para prensas farmacéuticas de comprimidos

Para cumplir los requisitos cGMP de ser no tóxica, inodora y resistente a la corrosión, una máquina de comprimidos de prensa debe adoptar acero inoxidable de calidad, eliminando pinturas o galvanoplastia que contaminarán los comprimidos farmacéuticos. Esta adopción de material de una máquina de tabletas farmacéuticas debe incorporar acero inoxidable 304, acero inoxidable 316 y acero inoxidable 2Cr13.

| SS 304 | SS 316 | SS 2Cr13 | |

| Principales ventajas | Resistencia moderada a la corrosión, rentable | Resiste una fuerte corrosión, estabilidad a altas temperaturas | Alta resistencia, bajo coste |

| Principales inconvenientes | Escasa resistencia a los entornos clorados | Mayor coste | Poca resistencia a la corrosión, difícil de mecanizar |

| Aplicaciones típicas | Bastidores de máquinas, utensilios de cocina | Utillaje de equipos de procesamiento farmacéutico o químico | Válvulas, piezas mecánicas de alta resistencia |

● Acero inoxidable 304

✜Anti-Corrosión y plástico: Ofrece una buena resistencia a la corrosión frente a una amplia gama de productos químicos, más fácil de moldear en estructuras complejas.

✜Aplicaciones: Se utiliza para las principales piezas estructurales y las que no están en contacto con el fármaco de una tableteadora rotativa, incluidas las carcasas, los bastidores y las cubiertas de la máquina.

● Acero inoxidable 316

✜Anticorrosión mejorada: Con la adición de molibdeno, el SS316 mejora la resistencia a las sustancias corrosivas de los principios activos farmacéuticos.

✜Aplicaciones: Para todas las piezas en contacto con las materias primas, incluidas las tolvas de alimentación, los alimentadores forzados para la alimentación de polvo y los punzones y matrices de las máquinas de comprimidos.

● Acero inoxidable 2Cr13

✜Alta resistencia: Posee una elevada dureza superficial, duradera y resistente al impacto, al calor y a la abrasión de las formulaciones en polvo y granulares.

✜Aplicaciones: Adecuado para componentes que pueden soportar alta presión como la torreta. Algunos compresores de tableta avanzados como HGZP 40D adoptan SS2Cr13 para el material de la torreta para garantizar una larga vida útil.

En una palabra, mientras que el SS304 forma el esqueleto de una máquina de fabricación de comprimidos, todas las superficies críticas en contacto con el medicamento deben fabricarse con SS316 para garantizar la máxima seguridad de los comprimidos farmacéuticos. Además, todas las piezas en contacto con el producto deben alcanzar una rugosidad superficial de Ra≤0,4μm, lo que impide la adherencia del polvo y el posible crecimiento microbiano.

1.2 Diseño higiénico de las máquinas de fabricación de comprimidos

El diseño higiénico de una prensa para píldoras implica una construcción de plataforma amplia y fácil de limpiar. Los elementos clave que definen un diseño de este tipo incluyen mecanismos de recuperación de polvo, placas de retención de polvo y extractores de polvo incorporados, con el fin de controlar la dispersión del polvo.

●Diseño de gran plataforma: La base de esta higiene es un diseño de gran plataforma sin esquinas afiladas ni huecos ocultos. Esta estructura garantiza que todas las superficies sean accesibles para eliminar contaminantes, reduciendo así la contaminación cruzada.

●PAGowder Recuperación Dispositivo: Una comprimidora inteligente cuenta con un dispositivo de reciclaje de polvo. Utilizando la rotación de la torreta principal, el dispositivo captura el polvo residual de vuelta a un canal de recuperación para su reutilización, garantizando una superficie de la torreta con menos residuos de polvo.

●Placa de retención de polvo: Colocarse entre el alimentador forzado y el punto en el que los punzones superiores descienden a los orificios de la matriz, evitando que el polvo sea expulsado por los orificios de la matriz y contribuyendo a una compresión de la pastilla respetuosa con el medio ambiente.

●Incorporado Colectores de polvo: Con puertos de aspiración situados por encima y por debajo de la torreta, los colectores de polvo integrados aspiran activamente las partículas suspendidas en el aire, cumpliendo las normas medioambientales exigidas para la producción de comprimidos farmacéuticos.

1.3 Integridad y trazabilidad de los datos

En la fabricación moderna de comprimidos, la integridad de los datos y la trazabilidad son funciones no negociables para cumplir la normativa del anexo 11 de BPF de la UE y la parte 11 del 21 CFR de la FDA. Se consigue mediante el control de acceso, la pista de auditoría y las firmas electrónicas.

●Control de acceso: Garantiza un acceso restringido en función de las funciones de los distintos usuarios. Esto evita cambios no autorizados en parámetros críticos como la fuerza de compresión de comprimidos. Solo el personal cualificado puede modificar los ajustes de tableteado para proteger la seguridad y la coherencia de la producción de comprimidos.

●Registro de auditoría: Un registro automatizado que documenta continuamente todos los registros electrónicos. Se registra cualquier cambio en las recetas, la calibración o los parámetros de compresión de comprimidos, lo que resulta esencial para las auditorías reglamentarias, la investigación de responsabilidades y la resolución de problemas de los equipos.

●Firmas electrónicas: Cuando se completa el registro de producción de un lote de comprimidos, un supervisor responsable puede firmarlo electrónicamente, vinculando su identidad a la aprobación y confirmando que todos los datos y la pista de auditoría han sido revisados para comprobar su conformidad.

En la fabricación estricta de comprimidos, un sistema de datos inteligente de una máquina de prensado de comprimidos GMP como la HGZP-26D garantiza que cada acción y ajuste de parámetros relacionados con un lote de producción de comprimidos se registre con precisión y sea trazable.

2. ¿Puede su máquina de comprimir mantener un peso uniforme de los comprimidos?

Imagine que los comprimidos farmacéuticos pesan de forma diferente. Qué pesadilla para los efectos de los medicamentos y la seguridad de los pacientes. Mantener un peso uniforme de los comprimidos garantiza una dosificación precisa, la eficacia terapéutica de los medicamentos y el cumplimiento de la normativa. En una comprimidora farmacéutica, la uniformidad del peso de los comprimidos se consigue mediante herramientas mecanizadas con precisión, alimentadores forzados eficientes y sistemas de control del peso de los comprimidos en tiempo real.

2.1 Clave del uniforme Farmacéutica Comprimidos: Mecánico Precision y eficiencia

Un utillaje de precisión junto con un eficiente alimentador forzado son los principales determinantes de la uniformidad del peso de los comprimidos.

●Precisión Tooling: El peso constante de las pastillas comienza con un mecanizado preciso de los punzones y las matrices. Cuando los punzones y las matrices se fabrican con tolerancias extremadamente ajustadas, con dimensiones de molde uniformes y holguras óptimas, crean un volumen de cavidad de matriz uniforme para cada ciclo de compresión de comprimidos, lo que se traduce en la misma cantidad de polvo comprimido por los punzones superior e inferior en cada orificio de la matriz.

●Alimentadores forzados de alta eficiencia: Un volumen uniforme de la cavidad de la matriz es insuficiente por sí solo. Para una alimentación de polvo uniforme, resulta indispensable un alimentador forzado eficaz. Fuerza activamente el polvo en las cavidades de la matriz y elimina los espacios de aire o la densidad desigual del polvo que pueden producirse con los alimentadores por gravedad normales, salvaguardando la consistencia del peso del comprimido.

2.2 Más allá de la precisión mecánica: El papel de la supervisión en tiempo real en el control del peso de los comprimidos

Si bien la precisión de las herramientas sienta las bases de un peso constante de los comprimidos, el mantenimiento de este estándar a altas velocidades de compresión de comprimidos requiere una supervisión en tiempo real. Las prensas para comprimidos modernas incorporan sistemas de control del peso del comprimido en tiempo real que funcionan a través de 3 componentes clave: un monitor de desviación de presión para detectar anomalías en la fuerza de compresión, un control de profundidad de llenado de polvo para realizar ajustes inmediatos del volumen de llenado y un sistema de rechazo de comprimidos fuera de especificación.

●Vigilancia de la presión en tiempo real: Mediante sensores instalados en el eje del rodillo de compresión principal y en los punzones inferiores, el sistema supervisa activamente la presión ejercida sobre cada comprimido. Esto permite realizar un seguimiento en tiempo real de la fuerza de compresión de cada punzón, lo que posibilita la detección inmediata de desviaciones de presión.

●Automatizado Profundidad de relleno Controlar: Basándose en la información sobre la presión de los punzones, si el monitor detecta cualquier desviación del valor de presión preestablecido, esto indica una posible variación en el peso de la pastilla, ya que un mayor volumen de llenado de polvo en las cavidades de la matriz requiere una presión más alta. Al instante, el sistema envía una orden a un servomotor que ajusta con precisión la profundidad de movimiento de los punzones inferiores. Este ajuste altera el volumen de llenado de polvo, corrigiendo así el peso de la tableta en tiempo real.

●Real-time Residuos Reyección System: Mediante este sistema, cualquier desviación del parámetro de presión establecido se identificará automáticamente como la producción de una tableta no conforme. A continuación, el sistema rechaza con precisión los comprimidos acabados de peso no cualificado. Este proceso permite rechazar de forma continua o en una sola pieza los comprimidos farmacéuticos de peso insuficiente o excesivo, salvaguardando la precisión de la dosificación en todo el lote.

El sistema de control automático del peso de los comprimidos es el guardián de la uniformidad de dosificación, esencial para una comprimidora que cumpla las estrictas normas de fabricación de comprimidos.

3. Consideración del rendimiento de las máquinas de comprimidos: Cuáles son las limitaciones y las soluciones

En cuanto a la capacidad de producción de una comprimidora farmacéutica, la diferencia obvia en el rendimiento -de 8.000 a 350.000 comprimidos por hora- se correlaciona directamente con la escala y la ambición de su producción de comprimidos, de ahí la necesidad de evaluar la capacidad de producción de comprimidos que necesita.

3.1 Capacidad teórica VS Capacidad real

La producción máxima de una comprimidora, a menudo basada en la velocidad de la torreta, rara vez se alcanza en la práctica debido a varias limitaciones:

●Ingrediente en bruto doaracterísticas: El polvo poco fluido puede no llenar las cavidades de la matriz rápida o uniformemente a altas velocidades, lo que obliga a reducir la velocidad de compresión de los comprimidos para mantener la consistencia del peso de los comprimidos farmacéuticos.

●Tablet Design: Los comprimidos más grandes o gruesos requieren un tiempo de compresión más largo y pueden limitar la velocidad de producción alcanzable, y algunos comprimidos de forma irregular con bordes, esquinas y superficies curvas agotarán más tiempo de producción.

●Cambio de producto y tiempo de inactividad: Los fabricantes necesitan producir tipos de comprimidos y píldoras farmacéuticas. El cambio de producto, el cambio de utillaje y la limpieza del equipo aumentan el tiempo de inactividad de su máquina prensadora de tabletas de alta velocidad.

Un método práctico para conocer la capacidad de producción real de una tableteadora automática es realizar una prueba real con la máquina de destino y su materia prima.

3.2 Tácticas para minimizar la tableta Compresor Tiempo de inactividad

Frente a las limitaciones de capacidad de producción mencionadas anteriormente, la reducción del tiempo de inactividad de la máquina es la medida proactiva que una máquina de fabricación de comprimidos debe aportar.

Minimizar el tiempo de inactividad de su máquina comprimidora automática es crucial para maximizar la productividad. Al elegir su máquina de compresión de comprimidos, debe tener en cuenta las siguientes características estratégicas de diseño.

●Configuración digital y gestión de recetas: Una interfaz hombre-máquina (HMI) de fácil manejo permite a los operarios almacenar y etiquetar todos los parámetros de compresión de comprimidos para diferentes productos. Esto permite la utilización de recetas con un solo toque, eliminando los ajustes manuales que provocan errores y tiempos de inactividad prolongados.

●Diseño modular y moldes de liberación rápida: Para prensar tipos de comprimidos, es esencial un diseño modular. Componentes como la tolva de alimentación, los punzones, las matrices y las canaletas de descarga deben permitir un desmontaje rápido para facilitar la limpieza, a fin de reducir el tiempo de limpieza y preparación entre lotes de producción de comprimidos.

Además, es mejor que preste atención a la compatibilidad de las herramientas para asegurarse de que su prensa de píldoras utiliza moldes estandarizados para evitar largos plazos de entrega y la dependencia de un único proveedor. En el aspecto del mantenimiento, un programa programado de inspección y sustitución de piezas desgastadas como punzones, matrices y rodillos de compresión puede evitar fallos inesperados.

4. cGMP Esencial: ¿Cumple su comprimidora de tabletas Seguridad y medio ambiente?

El cumplimiento de las normas medioambientales y de seguridad por parte de las prensas para comprimidos es un aspecto fundamental para mantener la conformidad con las cGMP y la fabricación sostenible de comprimidos:

●Protección de la seguridad del operador mediante dispositivos de seguridad y alertas

●Calidad insuperable de los componentes

●Protección del medio ambiente mediante prácticas operativas responsables

4.1 Seguridad del operario: Protecciones mecánicas esenciales en las prensas de comprimidos

Las características mecánicas de seguridad de una comprimidora de pastillas abarcan salvaguardas integradas diseñadas para proteger a los operarios de lesiones durante la operación de compresión de pastillas, el mantenimiento del equipo y la limpieza.

●Puerta de seguridad: La protección primaria la proporcionan las puertas de seguridad con interruptores de enclavamiento, que impiden físicamente el acceso a la zona de compresión de comprimidos mientras la máquina está en funcionamiento, y detienen el funcionamiento si se abre una puerta.

●Botones de parada de emergencia: Colocarse en lugares estratégicos, permitiendo la parada inmediata de la máquina en cualquier situación peligrosa para minimizar el riesgo para la seguridad del usuario.

●Sistema de alarma y control de seguridad: Escanea continuamente el estado de su prensa rotativa para comprimidos. El sistema detecta anomalías como la sobrecarga de presión durante la compresión de comprimidos, la sobrecarga del motor por obstrucción mecánica y la vibración anormal en los carriles guía del punzón. Al proporcionar alertas tempranas y paradas automáticas, este sistema evita fallos catastróficos que ponen en peligro al personal y a la prensa automática de píldoras.

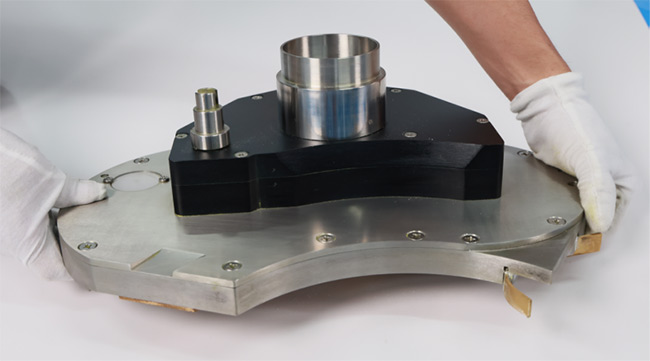

●Mecanizado de moldes de precisión y cambio de moldes con una sola mano: ¿Importa el mecanizado del utillaje de la prensa de píldoras para la seguridad del operario? Resulta que SÍ. Gracias a la altísima precisión y compatibilidad entre la torreta y las matrices, prensas automatizadas para comprimidos como HGZP-17D permiten el cambio de moldes sin herramientas en 30 minutos. Los operarios no necesitan martillos ni herramientas especiales para cambiar las matrices y los punzones, lo que minimiza el riesgo de sufrir lesiones al utilizar herramientas complicadas para realizar un cambio de molde agotador.

4.2 Diseños respetuosos con el medio ambiente de las prensas automáticas para comprimidos

Este tipo de diseño es un aspecto crítico de la fabricación sostenible de comprimidos farmacéuticos. Este enfoque holístico comprende 3 áreas clave: control de la contaminación acústica, ahorro de consumo energético y reducción de la contaminación por lubricantes.

●Control del ruido

La reducción avanzada del ruido se consigue mediante múltiples soluciones de ingeniería.

✜Arecinto custico: Rodea la zona de compresión de la pastilla, conteniendo eficazmente las ondas sonoras en su origen.

✜FElementos de amortiguación lexibles: Los elementos se colocan alrededor de los punzones y actúan como amortiguadores de energía; el material elástico amortigua la vibración transmitida a través del bastidor de la máquina de comprimir pastillas, evitando que la vibración se convierta en ruido aéreo.

✜METROElementos de amortiguación magnética: Estos elementos proporcionan un efecto de frenado sin contacto. Al instalar imanes fijos cerca de los extremos de los recorridos de los punzones y los imanes correspondientes en los propios punzones, la fuerza de repulsión resultante crea una desaceleración gradual de los punzones. Esta ’parada suave“ evita el ruido de impacto generado por las colisiones mecánicas.

●Ahorro de consumo energético

Al emplear servomotores, las máquinas avanzadas para comprimidos medicinales minimizan el consumo de electricidad. Según un documento del Departamento de Energía de EE.UU., la adopción de servotecnologías avanzadas en maquinaria industrial puede suponer un ahorro energético de 15-35% en comparación con los motores asíncronos tradicionales. Esto se consigue gracias a la función de alimentación a demanda de los servomotores.

●Prevención de la contaminación por lubricantes

Con la ayuda de sistemas de lubricación inteligentes, se mitiga el riesgo de uso excesivo y derrame de lubricante. Estos sistemas suministran cantidades precisas y dosificadas de lubricante a los componentes críticos de la transmisión, como ruedas de compresión, raíles guía y ejes de engranaje, sólo cuando es necesario. Este enfoque específico evita la aplicación excesiva de aceite y grasa habitual en la lubricación manual, reduciendo así el desperdicio de lubricante y la posible contaminación en las pastillas de medicación.

Palabras finales

Antes de adquirir una comprimidora, mire más allá del precio inicial. Es crucial realizar una evaluación exhaustiva del cumplimiento de las cGMP, el control del peso de los comprimidos, la eficacia operativa, los diseños inteligentes integrados y la protección de la seguridad. La priorización de estas áreas clave le guiará hacia una comprimidora que garantice la calidad de los comprimidos farmacéuticos, maximice el tiempo de actividad y ofrezca valor a largo plazo.