En el envasado de productos farmacéuticos, nutracéuticos y alimentarios, la precisión en el llenado de polvos no es solo un objetivo, sino un imperativo regulatorio. Dos tecnologías dominantes, el llenado por tornillo sinfín y el llenado neumático, ofrecen distintas vías para la eficiencia. Analicemos sus diferencias en cuatro dimensiones críticas.

1. Principio de funcionamiento

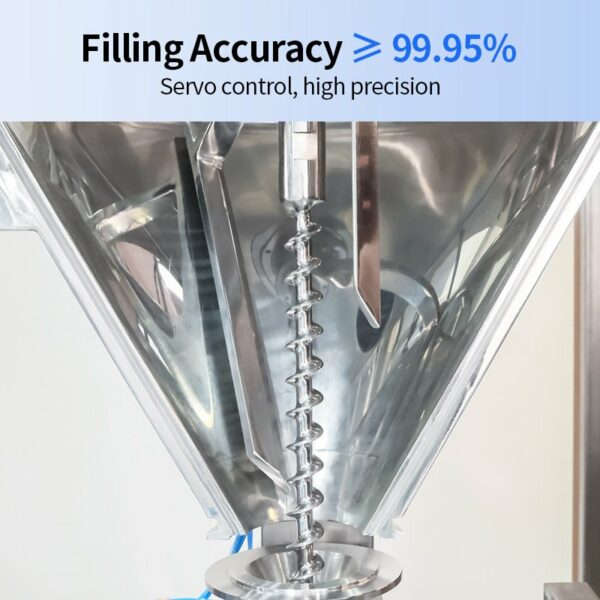

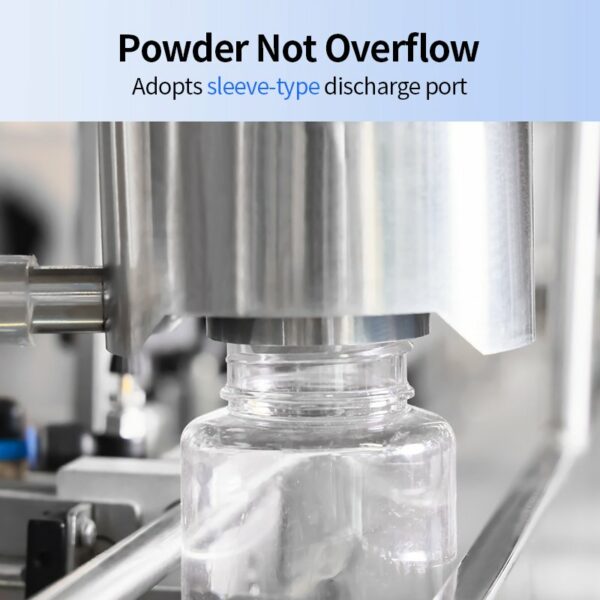

Llenado de tornillo/barrena: Utiliza un tornillo helicoidal giratorio dentro de una cámara para mover el polvo. A medida que el tornillo gira, el polvo se desplaza volumétricamente hacia la boquilla. Los servomotores controlan la velocidad y los grados de rotación, lo que permite microajustes para una dosificación más precisa. Ideal para polvos fluidos o moderadamente cohesivos (p. ej., proteínas, especias, API).

Llenado neumático: Se basa en diferenciales de presión de aire. Un sistema de vacío succiona el polvo hacia una cámara de medición, que luego utiliza aire comprimido para inyectarlo en los contenedores. Funciona mediante secuencias de válvulas temporizadas, lo que lo hace más adecuado para polvos ultrafinos sin aireación (p. ej., harina, talco).

2. Precisión

Sistemas de tornillo: Ofrecen una precisión de ±0,51 TP3T o superior con servocontrol. Las celdas de carga permiten el llenado gravimétrico, ajustándose en tiempo real a los cambios de densidad del polvo. Resulta crucial para productos de alto valor (p. ej., fórmulas infantiles, medicamentos oncológicos).

Sistemas neumáticos: Suelen alcanzar una precisión de ±1–2%. Susceptibles a la aireación del polvo, la humedad y las variaciones de tamaño de las partículas. Ideales para aplicaciones donde se permite un ligero sobrellenado (p. ej., productos químicos industriales, ingredientes alimentarios a granel).

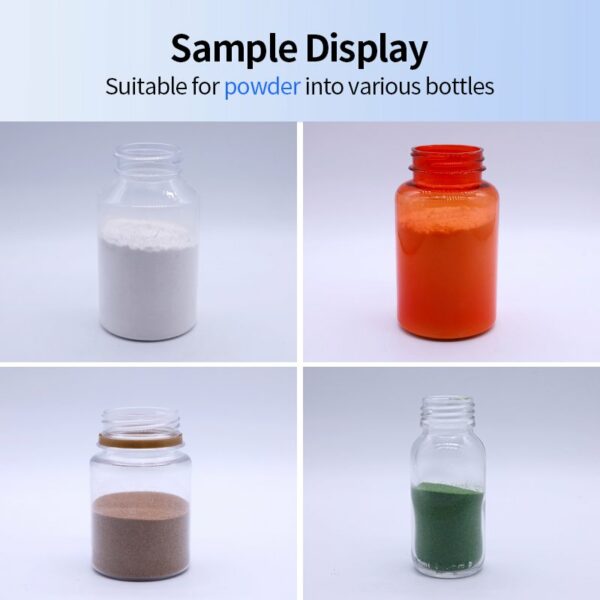

3. Aplicación

Rellenos de tornillos

Polvos cohesivos (colágeno, cacao)

Mezclas de densidad mixta

Polvos aireables/polvorientos (debido al confinamiento de tornillo sellado)

Compuestos higroscópicos o volátiles

Llenadoras neumáticas

Polvos que no se compactan y fluyen libremente

Tamaños de partículas uniformes (por ejemplo, sal, azúcar)

Aplicaciones de bajo valor y alta velocidad

4. Mantenimiento y limpieza

Rellenos de tornillos

Ventajas: El diseño modular permite intercambiar rápidamente el tornillo/la tolva. Total compatibilidad con CIP/SIP. Las piezas de contacto de acero inoxidable resisten la corrosión.

Contras: Los tornillos se desgastan con polvos abrasivos (minerales), requiriendo reemplazo periódico.

Llenadoras neumáticas

Ventajas: Menos piezas móviles reducen las fallas mecánicas.

Desventajas: Las válvulas y los sellos se degradan por la abrasión del polvo. Es difícil desinfectarlos completamente (polvo atrapado en las líneas de aire). No es ideal para entornos con buenas prácticas de fabricación actuales.

Conclusión

Para marcas farmacéuticas, nutracéuticas o de alimentos premium, los sistemas de llenado de tornillo son la opción indiscutible. Su precisión servoaccionada, la flexibilidad de sus materiales y su diseño conforme a las normativas protegen la integridad del producto y su cumplimiento normativo. El llenado neumático es útil en sectores de graneles de alta velocidad y baja precisión, pero presenta dificultades cuando los márgenes y las exigencias son limitados.

Elija el llenado de tornillo cuando: sus polvos varían, sus tolerancias son estrictas y su marca no puede permitirse hacer concesiones.

Considere la opción neumática cuando: la velocidad supera a la precisión y la pólvora se comporta de manera predecible.

En la búsqueda de cargas de polvo perfectas, la tecnología adecuada no solo consiste en mover el producto, sino en proteger su reputación, una dosis a la vez.