- Hogar

- Máquina envasadora de bolsas prefabricadas

Máquina envasadora Doypack

Las máquinas empacadoras de bolsas prefabricadas automatizan el llenado y sellado a alta velocidad de bolsas stand-up, bolsas planas y bolsas con boquilla. Son esenciales para el envasado eficiente de productos sólidos, líquidos y semisólidos en diversas industrias. Sus principales aplicaciones incluyen productos farmacéuticos (tabletas, cápsulas, polvos), alimentos y bebidas (gomitas, dulces, snacks, café, salsas), cuidado personal y cosméticos (lociones, champús, cremas), alimento para mascotas y productos químicos. Estas máquinas se destacan en el manejo de bolsas preformadas e impresas, ofreciendo una dosificación precisa, un sellado robusto que garantiza la integridad del producto y un funcionamiento higiénico. Ideales para volúmenes de producción medianos y altos, las empacadoras de bolsas prefabricadas optimizan las operaciones, mejoran la presentación del producto, garantizan su frescura y seguridad, y reducen significativamente los costos de mano de obra.

Solicitud:

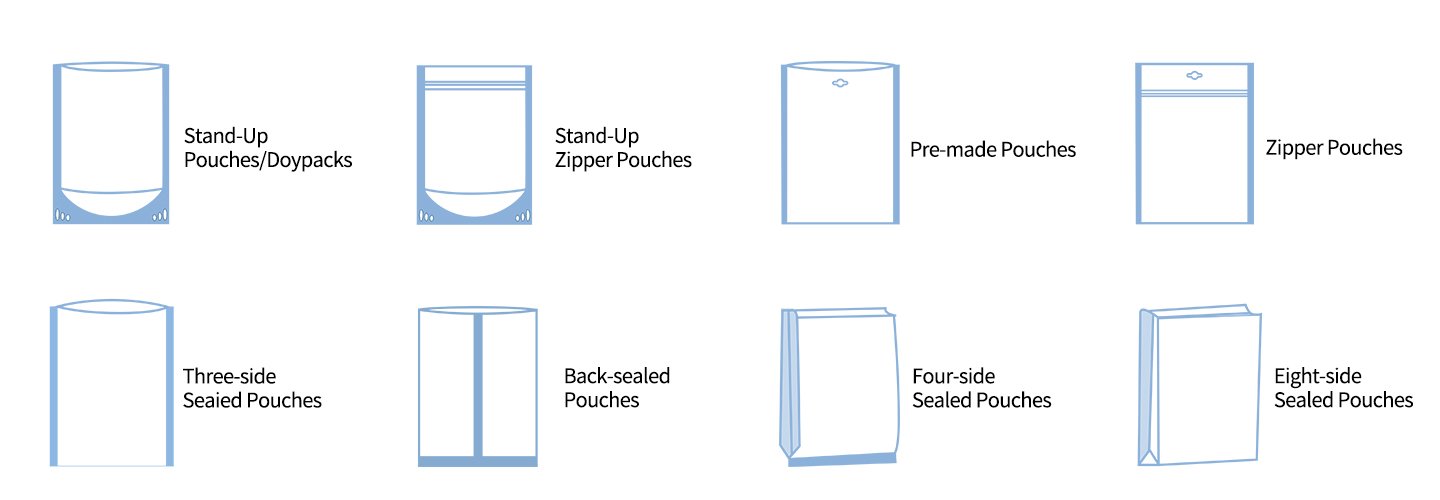

La máquina envasadora de bolsas con cierre hermético prefabricadas puede envasar cápsulas, gomitas, caramelos y café en varias bolsas.

Flujo de trabajo de cada estación de trabajo

La envasadora de bolsas es una máquina profesional de envasado de bolsas prefabricadas para envasar polvos, líquidos y bolsas medianas en bolsas más grandes, como bolsas stand-up y bolsas con cierre hermético. Ofrece funciones totalmente automatizadas, como la selección de bolsas, la codificación, la apertura de bolsas, la apertura del cierre hermético, el llenado de material, la dosificación, la extracción de aire (o la inyección de nitrógeno para mantener la frescura), la colocación de bolsas, el enmallado y la salida del producto terminado.

Características de la máquina

Ruidapacking se compromete a fabricar máquinas con una calidad superior para cumplir con los estándares GMP con características eficientes y útiles.

Amplia aplicabilidad

Adecuado para envasar una variedad de materiales en bolsas prefabricadas, que incluyen dulces, nueces, conservas, polvos, gránulos, sobres y pulpas líquidas.

Diseño completamente cerrado

Se utiliza acero inoxidable 316L en las piezas en contacto con los materiales, cumpliendo con los requisitos de cGMP. Su alta resistencia al agua facilita la limpieza con agua y facilita el mantenimiento.

Ajuste con un solo botón

El ajuste del ancho de la bolsa se realiza automáticamente mediante el motor con sincronización de 8 estaciones de trabajo, lo que permite el cambio de bolsa en 2 minutos.

Parámetros técnicos

Elija la mejor máquina según el tamaño de las bolsas.

| Modelo | RD-GD-200Pro | RD-GD-260Pro | RD-GD-300Pro | RD-GD-360Pro |

| Producción | 60 bolsas/min | 50 bolsas/min | 50 bolsas/min | 50 bolsas/min |

| Tamaño de las bolsas | Largo: 90-360 mm Ancho: 100-220 mm | Largo: 150-360 mm Ancho: 150-270 mm | Largo: 190-460 mm Ancho: 200-310 mm | Largo: 260-510 mm Ancho: 250-360 mm |

| Fuerza | 3,5 kW | 4,5 kW | 4,5 kW | 4,5 kW |

Productos de apoyo

Máquina automática para contar caramelos embotellados

Automatic Bottling Candy Counting Machine with its efficient and accurate counting capabilities are widely used in pharma, food, Health care ...

Máquina automática de cápsulas farmacéuticas

Automatic Pharmaceutical Capsule Machine: GMP-compliant, 90,000 capsules/h, ±1% dosing accuracy, supports 000#-5# capsules. Ideal for pharma & nutraceuticals.

Máquina prensadora automática de tabletas

Automatic tablet press machine involves compressing powder or granulated into uniform quality tablets through a series of precisely controlled ...

Proveedor de calidad de Fortune 500

Los clientes dicen que somos buenos

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

Gestión 6S

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

El molde se puede personalizar

Disponible en diferentes tamaños y dimensiones de cápsulas y tabletas para adaptarse a sus necesidades.

Proyectos colaborativos

Usted solo necesita proporcionarnos el tamaño de las ampollas y nuestros ingenieros se encargarán del resto.

Depuración in situ en todo el mundo

Centro de atención al cliente global in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

Preguntas frecuentes

Diseño de maquetación personalizado gratuito:Optimice su plano de planta y obtenga una planificación experta de la ubicación de la maquinaria sin coste.

Documentación técnica completa y guías de solución de problemas:Minimice el tiempo de inactividad con acceso instantáneo a manuales y soluciones de problemas comunes.

Soporte de video remoto en tiempo real:Conéctese directamente con ingenieros senior para una rápida resolución de problemas complejos.

Envíos globales simplificados:Entrega DDP/DDU sin complicaciones a su domicilio, en todo el mundo.

Instalación y capacitación localConfiguración, puesta en marcha y capacitación de operadores in situ a cargo de nuestros técnicos certificados. Disfrute de total tranquilidad.

Revisión anual del desempeño:Registros proactivos para garantizar que su equipo funcione con la máxima eficiencia año tras año.

En las líneas de envasado de bolsas prefabricadas, la decisión fundamental de seleccionar una pesadora multicabezal o una máquina contadora de tabletas, cápsulas y gomitas como equipo auxiliar depende de las características del material que se manipula. Estas dos tecnologías ofrecen ventajas distintivas y son adecuadas para aplicaciones específicas. Seleccionar la máquina incorrecta puede reducir la eficiencia, reducir la precisión, generar un alto desperdicio de material o incluso provocar fallos operativos.

A continuación se analizan en detalle los criterios de selección, las fortalezas y las limitaciones de cada dispositivo, en función de las características clave del material:

1. Propiedades del material

Forma física

Gránulos, copos, barras, trozos (sólidos regulares/irregulares): Tanto la pesadora multicabezal como la máquina llenadora contadora son opciones posibles; la selección final depende de otras propiedades.

Partícula fina: generalmente más adecuada para máquinas contadoras.

Polvos, pastas, líquidos y materiales viscosos: Ni las dosificadoras de pesaje multicabezal ni las máquinas contadoras automáticas son adecuadas. Estas requieren equipos de llenado volumétrico (dosificadoras de sinfín, dosificadoras de pistón, dosificadoras de líquidos) o básculas de peso neto.

Peso/tamaño individual

Peso individual grande y relativamente uniforme: (galletas grandes, barras de chocolate, frutas enteras, piezas de juguetes) Las pesadoras combinadas de múltiples cabezales generalmente ofrecen ventajas en eficiencia y rentabilidad.

Peso individual muy pequeño o muy variable: (pastillas pequeñas, semillas, ositos de goma, artículos pequeños). Las máquinas contadoras electrónicas automáticas destacan por su precisión y minimizan el desperdicio. Las básculas multicabezal tienen dificultades para controlar la precisión de artículos muy ligeros, y los artículos pequeños son propensos a perderse por aireación dentro de las cubetas de pesaje durante el funcionamiento.

2. Pesadoras multicabezal

El material se distribuye desde un alimentador vibratorio principal a múltiples tolvas de pesaje independientes (normalmente de 8 a 24). Un sistema informático lee continuamente el peso de cada tolva y utiliza un algoritmo de pesaje combinado para identificar rápidamente el grupo de tolvas cuyo peso combinado se aproxima más al peso objetivo. Las tolvas seleccionadas se descargan simultáneamente en un embudo de recolección inferior, dirigiendo el material a la bolsa de envasado.

Ventajas

Alta velocidad: El principio de pesaje combinado permite velocidades de pesaje excepcionalmente altas (normalmente 100-200 bolsas/minuto, con modelos de alta velocidad que superan las 300 bolsas/minuto), lo que lo convierte en la opción preferida para maximizar la producción.

Alta precisión: Para materiales de flujo libre con pesos individuales moderados, las básculas multicabezal alcanzan una precisión de pesaje muy alta (de ±0,1 g a ±1 g o superior, según el material y el peso objetivo). El algoritmo de combinación compensa eficazmente las variaciones individuales de alimentación.

Amplio rango de peso: Capaz de manejar especificaciones de embalaje que van desde unos pocos gramos a varios kilogramos ajustando el peso objetivo y el tamaño del cucharón, ofreciendo una gran adaptabilidad.

Ideal para materiales de flujo libre: procesa gránulos, copos, trozos y otros materiales de flujo libre de manera suave y eficiente.

Limpieza y mantenimiento relativamente fáciles: presenta una estructura relativamente estandarizada; las partes en contacto con el material (alimentador vibratorio, cubos) generalmente son desmontables para su limpieza.

Desventajas

Problemas con materiales que fluyen mal: Los materiales propensos a pegarse, aglutinarse, ser aceitosos o húmedos pueden obstruirse fácilmente en el alimentador vibratorio, las tolvas de almacenamiento o los cubos de pesaje, lo que genera una alimentación desigual, una precisión reducida o incluso la detención de la máquina.

Desafíos con materiales pequeños o muy ligeros: Los objetos extremadamente pequeños o ligeros (como semillas diminutas o pastillas pequeñas) son susceptibles a la dispersión del aire («desplazamiento») dentro de las cubetas de pesaje, lo que provoca pérdida de material. Las ventajas de precisión también disminuyen con pesos objetivo muy pequeños.

Daños potenciales a artículos frágiles: La acción de giro en el alimentador vibratorio y la descarga del balde pueden causar impacto y fricción, dañando potencialmente productos muy frágiles (papas fritas).

Dificultad con materiales irregulares o enredados: Los elementos largos, planos o fibrosos pueden enredarse o atascarse en las pistas del alimentador vibratorio o en las entradas del cangilón.

Indica peso, no recuento: Indica un peso objetivo, no un recuento exacto de piezas. No es adecuado para aplicaciones que requieren cantidades precisas (artículos vendidos por recuento unitario).

3. Eléctrico Máquinas contadoras

Las máquinas de conteo de botellas aíslan los artículos individuales mediante separación física o tecnología de reconocimiento visual y los cuentan. Los tipos más comunes incluyen:

Máquina contadora y llenadora: los artículos se ponen en cola sobre pistas vibratorias y se cuentan mediante sensores fotoeléctricos.

Máquina contadora de inspección con cámara CCD: las cámaras de alta velocidad capturan imágenes de los artículos que caen y el software de procesamiento de imágenes identifica y cuenta las unidades individuales.

Ventajas

Proporciona un recuento exacto de piezas: la única solución para aplicaciones que requieren recuentos precisos (productos farmacéuticos, gomitas, caramelos, componentes electrónicos).

Manejo superior de materiales que fluyen mal: generalmente supera a las pesadoras de múltiples cabezales en el procesamiento de materiales húmedos, aceitosos o pegajosos con un riesgo de obstrucción reducido.

Excelente para contar pastillas pequeñas: ideal para contar con alta precisión y bajo desperdicio pastillas pequeñas, semillas y dulces.

Maneja formas irregulares de manera eficaz: los contadores de visión avanzados pueden identificar y contar con precisión artículos con geometrías diversas y desafiantes.

Baja pérdida de material: el conteo generalmente evita la inversión del balde de pesaje, lo que minimiza las pérdidas por “material suelto” o residuos de producto.

Bajo nivel de ruido: menos componentes vibratorios en comparación con las pesadoras de múltiples cabezales generalmente dan como resultado niveles de ruido más bajos.

Desventajas

Velocidad más baja: La velocidad absoluta suele ser inferior a la de las pesadoras multicabezal (especialmente para artículos pequeños). Las contadoras de visión de alta velocidad pueden alcanzar entre 100 y 150 unidades, pero esto se traduce en velocidades de envasado más bajas (entre 60 y 90 bolsas/minuto para paquetes de 100 unidades) en comparación con las pesadoras de alta velocidad.

La precisión del peso depende de la uniformidad de la unidad: La precisión de conteo es de 100%, pero la precisión del peso del paquete depende completamente de la consistencia del peso individual del artículo. Una variación significativa del peso (frutas secas de tamaño irregular, nueces) provoca grandes fluctuaciones en el peso del paquete.

Sensibilidad a la aglomeración de artículos: Si dos o más artículos se pegan y se cuentan como uno solo, se produce un subconteo. (Ejemplo de solución: Nuestro contador de dulces especializado combate la aglomeración mediante cuatro características clave).

Agitador de tolva con púas: evita que las gomitas se apilen verticalmente.

Rodillo de distribución antiaglomerantes: garantiza una dispersión uniforme del lote evitando la adherencia.

Paneles con hoyuelos de teflón: separan completamente las gomitas y permiten un deslizamiento suave y rápido.

Puerto de descarga de PTFE agrandado: reduce las obstrucciones y aumenta la velocidad en 58%.

Selección de equipos complejos: los diferentes tipos de contadores varían significativamente en cuanto a la idoneidad del material, lo que requiere conocimientos especializados y pruebas para una selección óptima.

Alto costo de los contadores de visión: la inversión inicial en sistemas de conteo de visión de alto rendimiento puede ser sustancial y a menudo exceder los costos de las pesadoras de múltiples cabezales.

Capacidad limitada para artículos grandes o pesados: contar trozos muy grandes (barras de chocolate enteras, juguetes grandes) suele ser estructuralmente poco práctico, más lento y menos rentable que utilizar pesadoras de múltiples cabezales.

4. Resumen y guía de selección de equipos

| Característica | Recomendar pesadora multicabezal | Recomendar máquina de conteo automático |

| Requisito básico | El peso objetivo es la prioridad; busque la máxima velocidad y eficiencia. | El recuento preciso de piezas es esencial; de lo contrario, las propiedades del material hacen que el pesaje no sea adecuado |

| Fluidez del material | Bueno(seco, fluido) | Pobre/Promedio (oleoso, húmedo, pegajoso, propenso a formar puentes) |

| Forma material | Principalmente gránulos, copos y trozos. | Principalmente partículas finas, micropellets, formas irregulares, artículos planos y alargados. |

| Peso individual | Partículas medianas a grandes o pequeñas pero uniformes | Artículos muy pequeños o con gran variación de peso que requieren conteo de piezas |

| Precisión del embalaje | Alta precisión de peso (±0,1 g – ± 1 g) | Precisión de conteo 100% (La precisión del peso depende de la uniformidad de cada pieza) |

| Velocidad | Muy alta (100-300+ bolsas/minuto) | Medio-alto (depende del tamaño del artículo y la tecnología de conteo; generalmente más bajo que las básculas) |

| Aplicaciones | Snacks (papas fritas/frutos secos/dulces), alimentos congelados, comida para mascotas, granos de café, ferretería, gránulos químicos | Productos farmacéuticos (tabletas/cápsulas), suplementos, semillas, gomitas, componentes electrónicos, artículos de alto valor vendidos por conteo |

5. Recomendaciones de mejores prácticas para respaldar la selección de productos

Realice rigurosas pruebas de materiales: Envíe muestras reales de material a ruidapacking para su análisis. Compruebe de primera mano la capacidad de procesamiento, la precisión, la velocidad y la pérdida de material del equipo con su producto específico.

Planifique las necesidades de producción futuras: si en el futuro tiene que empaquetar materiales con diferentes propiedades, priorice los equipos que tengan compatibilidad o flexibilidad para manejar diversos productos.

Garantice una integración perfecta en la línea de producción: garantice que el equipo de dosificación elegido se integre sin problemas con los sistemas de alimentación ascendentes (elevadores, contenedores de almacenamiento) y la máquina de envasado descendente.

Rendimiento del partido: verificar la compatibilidad en velocidad e interfaces mecánicas/físicas para evitar cuellos de botella.

Priorizar el soporte y el servicio del proveedor: seleccione un proveedor con sólida experiencia técnica y un historial comprobado de servicio y soporte posventa receptivo y de alta calidad.

Al evaluar cuidadosamente las propiedades clave de su material y comprender completamente las fortalezas y limitaciones principales de las pesadoras de múltiples cabezales y las máquinas contadoras automáticas de botellas, puede seleccionar con confianza la solución de dosificación más adecuada, eficiente y rentable para su línea de envasado de bolsas prefabricadas.

¿Necesita una máquina farmacéutica con necesidades especiales?

¡Nuestros ingenieros experimentados pueden resolver su problema!

Soluciones

© 2024 Ruida Packing Machinery Co., Ltd. Todos los derechos reservados. | política de privacidad

Enlaces amigables: Embalaje rico | Fabricantes de máquinas de llenado de cápsulas