In der wettbewerbsintensiven Welt der Tablettenherstellung sind Tablettierungsfehler und unnötige Kosten häufig auf einen nicht optimierten Tablettenpressprozess zurückzuführen. Gängige Tablettenfehler wie Rissbildung und Abplatzungen entstehen häufig nicht durch Fehler einer Tablettenpresse Tablettenpresse, sondern aufgrund von Mängeln in der Tablettenformel. Darüber hinaus führen Probleme beim Pressen von Tabletten, wie z. B. unzureichende Schmierung der Werkzeuge und inkonsistente Druckanwendung, zu ungeplanten Ausfallzeiten der Tablettenpressen.

Jede der oben genannten Unterbrechungen stellt eine vermeidbare Ausgabe dar. Daher ist eine proaktive Strategie, die sich auf die Optimierung Ihrer Tablettenpressung konzentriert, von größter Bedeutung für die Verbesserung der Qualität von pharmazeutischen Tabletten. In den folgenden Abschnitten werden Tablettierungsfehler einschließlich ihrer Ursachen und Lösungen beschrieben.

1. Schwarze Flecken auf mangelhaften Tabletten

Schwarze Punkte oder Flecken auf gepressten Tabletten können beunruhigend sein. Die Flecken können als winzige, zufällige Punkte oder als etwas größere Flecken erscheinen, die sich oft von der Farbe der pharmazeutischen Tabletten abheben. Die Produktion fehlerhafter Tabletten mit schwarzen Flecken ist ein kostspieliger Albtraum für Tablettenhersteller, der zu groß angelegten Rückrufen von Arzneimitteln mit fehlerhaften Tabletten führt.

●Ursachen für schwarze Flecken auf Tabletten

◌Probleme mit Rohstoffen: Bestimmte pharmazeutische Wirkstoffe (API) sind dunkle Pulver oder Granulate. Wenn die Mischung vor der Produktion unzureichend ist, was zu lokal hohen Konzentrationen führt, erscheinen die betroffenen Bereiche bei der Tablettenherstellung als schwarze Flecken. Außerdem sind einige Hilfsstoffe wie Zucker oder Polymere hitzeempfindlich. Wenn die Temperatur während der Trocknung außer Kontrolle gerät, bilden sich auf den gepressten Tabletten verkohlte schwarze Flecken.

◌Fragen zur Tablettenpresse: Die Stempel und Matrizen eines Tablettenkompressors sind Metallwerkzeuge. Bei längerem Gebrauch können Metallabriebpartikel im Mikrometerbereich entstehen, die sich in die Pulvermischung mischen und in pharmazeutische Tabletten gepresst werden, was sich als schwarze Flecken bemerkbar macht. Auch eine unzureichende Reinigung von Trichtern oder Zuführungsrohren hinterlässt Pulverrückstände aus einem früheren Tablettenherstellungsprozess, die in einer neuen Charge von Tabletten zu schwarzen Flecken werden.

◌Manuelle Schmierung: Beim manuellen Schmieren einer tablettenpresse tablettenpresse maschine, Die Bediener haben Mühe, die Schmiermittelmenge genau zu kontrollieren. Jede noch so kleine Abweichung führt dazu, dass an Stellen wie Stempeln und Matrizen zu viel Schmiermittel aufgetragen wird. Überschüssiges Schmiermittel wird dann während der Hochgeschwindigkeitsrotation einer Pillen- und Tablettenpresse herausgepresst und spritzt auf Tablettengranulat, Pulver oder bereits geformte Medikamententabletten, was zu dunklen oder schwarzen Flecken im Inneren oder auf der Oberfläche der gepressten Tabletten führt.

●Lösungen für entdeckte fehlerhafte Tabletten

◌Kontrolle von Rohstoffen und Tablettenmaschinen: Durchführung von Mikroben- und Verunreinigungsgrenzwerttests für jede Charge von pharmazeutischen Wirkstoffen und Hilfsstoffen. Verwenden Sie Magnetabscheider und Vibrationssiebe zum Sieben der Rohstoffe und zum Entfernen von Eisenverunreinigungen in den Tablettenmaterialien. Erstellen Sie außerdem einen Wartungsplan für Ihre automatische Tablettenpresse und überprüfen und polieren Sie regelmäßig Stempel und Matrizen.

◌Optimierung des Tablettenherstellungsprozesses: Bestimmen Sie die optimale Mischzeit durch Prozessvalidierung, um ein gleichmäßiges Mischen der Tablettenmaterialien zu gewährleisten. Bei farbigen Medikamententabletten können Technologien wie Nah-Infrarot zur Überwachung der Gleichmäßigkeit der Mischung eingesetzt werden. Darüber hinaus sollten Standardarbeitsanweisungen (SOPs) für die Reinigung von Tablettenpressen erstellt werden.

◌Ausgestattet mit intelligenter Schmierung: Es kann sich in Echtzeit an die Rotationsgeschwindigkeit einer Rundlauftablettenpresse anpassen und vor jedem Tablettenpressen-Zyklus eine präzise Schmiermittelmenge im Mikroliterbereich abgeben, wodurch Szenarien vermieden werden, in denen zu viel Schmiermittel auf die Tablettenbestandteile spritzt und zu schwarzen Flecken führt. Die Daten zeigen, dass das intelligente Schmiersystem nicht nur den Schmierstoffverbrauch um bis zu 30% reduziert, sondern auch die durch manuelle Schmierung verursachten Ausfälle von Tablettenmaschinen um über 50% verringert. Durch vorausschauende Wartung sorgt die intelligente Schmierung für stabilere Tablettenpresszyklen und eine längere Lebensdauer einer Tablettenpressmaschine.

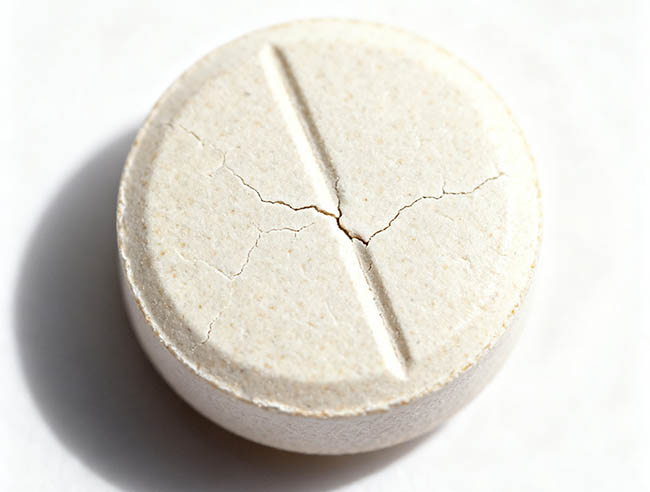

2. Risse und Abplatzungen

Neben schwarzen Flecken auf der Tablette sind Risse und Abplatzungen beim Pressen von Tabletten ein weiteres Problem, wobei sich Risse auf Risse auf der Oberfläche oder im Inneren defekter Tabletten beziehen, während Abplatzungen das Brechen oder Abplatzen an den Tablettenkanten bezeichnen. Beides sind häufige Tablettenfehler, die das Aussehen und die Unversehrtheit der gepressten Tabletten beeinträchtigen.

●Häufige Gründe

Im Hinblick auf die Formulierung der Inhaltsstoffe

◌Unzureichendes Bindemittel: Es führt zu einem schwachen Zusammenhalt zwischen den Partikeln, so dass die Tabletten bei der Tablettenherstellung an schwachen Stellen brechen können.

Übermäßige Menge an feinem Puder: Zu feines Pulver wirkt wie winzige, unregelmäßig geformte Kügelchen, die sich nicht gut verpacken lassen und viele Hohlräume und ein hohes Luftvolumen im Pulverbett erzeugen. Diese schlechte Packung führt zu einer Tablettenstruktur, die von Natur aus weniger stabil und anfälliger für Brüche ist.

Im Hinblick auf den Betrieb der Tablettenherstellungsmaschine

◌Unzureichender Druck: Die Kraft der Hauptpressung ist zu gering, oder die pulver- oder granulatförmige Füllung ist zu hoch, was zu einer unzureichenden Tablettenpressung führt.

◌Fehlende Vorkompression: Durch die fehlende Vorkompression wird die Luft im Tablettengranulat nicht entfernt, was zu mangelhaften Tabletten mit schwachen inneren Strukturen führt.

◌Überhöhte Geschwindigkeit: Eine übermäßig hohe Die Geschwindigkeit des Tablettenpressens verhindert, dass pulverförmige oder körnige Partikel genügend Zeit haben, sich effektiv zu verbinden, was zu einer elastischen Rückstellung führt, die weiche Tabletten zur Folge hat.

◌Pillentablettenpresse Verschleiß: Abgenutzte Stempel führen zu einer ungleichmäßigen Verteilung der Tablettenpresskraft und beeinträchtigen die Gesamthärte der Tablette.

●Lösungen für gesprungene Pillen und Chipping

◌Optimierung der Formulierung: Erhöhen Sie die Menge des Bindemittels (z. B. HPMC, PVP) oder wählen Sie effizientere Bindemittel, um die Bindung zwischen den Partikeln zu verbessern.

◌Verbesserung der Granulatqualität: Verringern Sie den Anteil des feinen Pulvers durch eine optimierte Granulierung, z. B. durch eine Granulierung mit hoher Scherkraft, und führen Sie eine strenge Siebung durch. Dies gewährleistet eine einheitliche Partikelgröße und eine gute Fließfähigkeit des Tablettenmaterials und fördert eine gleichmäßige Druckverteilung.

◌Erhöhung des Tablettenkompressionsdrucks: Erhöhen Sie schrittweise die Hauptpresskraft der Tabletten. Beachten Sie, dass der Druck nicht unbegrenzt erhöht werden kann, da die Tabletten sonst zu hart werden.

◌Optimierung der Vorkomprimierung: Wählen Sie eine Tablettenpressmaschine mit Vorkompressionsfunktion. Erhöhen Sie den Vorverdichtungsdruck Ihrer Rundlauf-Tablettenpresse auf 10%-30% des Hauptdruckes, um die Luft im Tablettenmaterial besser zu entfernen. Die Vorkompression entfernt sanft bis zu 90% der Luft aus dem Tablettengranulat oder -pulver, je nach Pharmazeutische Tablettierungstechnologie, vor der eigentlichen Tablettenpressung, wodurch die Plastizität der Tablettenmaterialien erhöht wird. Die Investition in eine automatische Tablettenpresse mit Vorkompression ist eine grundlegende Prozessoptimierung, die die Produktionskapazität von Tabletten steigert und eine kluge Entscheidung für die Herstellung von Tabletten ohne Fehler darstellt.

◌Parameter einstellen: Verringern Sie die Geschwindigkeit der Tablettenpressung, um genügend Zeit für die Füllung mit Granulat oder Pulver und das Entweichen der Luft zu haben. Optimieren Sie die Vorpressung und die Hauptpresskraft Ihrer Tablettenpresse, um eine allmähliche Verdichtung der Tabletten zu erreichen.

◌Ausrüstungsprüfung: Vergewissern Sie sich, dass Stempel und Matrizen nicht abgenutzt sind und dass keine Pulverreste Ihren Tablettenherstellungsprozess beeinträchtigen.

3. Übermäßiger Pulverrückstand am Revolver

Bei der Herstellung von Tabletten sammelt sich auf der Revolveroberfläche einer Tablettenpressmaschine häufig eine Schicht aus überschüssigem Pulver an, die den Hygienezustand beeinträchtigt.

Diese Pulveransammlung wird in erster Linie durch das in der Luft schwebende Pulver, die Zentrifugalkraft der Drehbewegungen eines Revolvers und eine geringe elektrostatische Adsorption verursacht. Werden die Pulverreste nicht entfernt, können sie nicht nur eine Kreuzkontamination verursachen, sondern auch in die Formspalten gelangen und den Verschleiß einer automatischen Tablettenherstellungsmaschine beschleunigen.

Die Staubabsaugung und der Zuführrahmen sind zwei Schlüsselkomponenten, um diesen Fehler beim Tablettieren zu beheben.

◌Ein Staubabsaugsystem funktioniert wie ein getreuer Reiniger und verwendet einen Unterdruck-Luftstrom, um den in der Luft befindlichen Staub kontinuierlich zu entfernen und so eine saubere Umgebung für die Komprimierung von Medikamententabletten zu erhalten.

◌Ein Zuführungsrahmen funktioniert wie ein präziser Wächter, dessen Kante eng an der Revolveroberfläche anliegt. Bei einer Tablettenpressung kann das Tablettenpulver durch die Zentrifugalkraft herausgeschleudert werden, bevor die Oberstempel in die Matrizenbohrungen eindringen. Ein Zuführungsrahmen ist so konstruiert, dass er die Strecke vom Zwangseinzug bis zu dem Punkt, an dem die Oberstempel in die Matrizenbohrungen eindringen, abdeckt und das überschüssige Pulver in eine Kupferpfanne leitet. Der pulverförmige Bestandteil wird dann über die Kupferpfanne in die Zuführung zurückgeführt, was das Recycling von Tablettenmaterial ermöglicht.

Neben den oben genannten Lösungen sind die regelmäßige manuelle Reinigung, die Verwendung antistatischer Beschichtungen zur Verringerung der Pulveranhaftung und die Optimierung der Pulverrezeptur zur Minimierung der Staubentwicklung zusätzliche Maßnahmen zur Kontrolle der Pulverrückstände auf dem Revolver einer Rundläufertablettenherstellungsmaschine.

4. Abfall von Tablettenmaterial

Während der Tablettenkomprimierung läuft nicht nur überschüssiges Pulver aus den Zuführungsspalten aus, sondern es sammelt sich auch Pulver auf dem Revolver Ihres Tablettenherstellungsmaschine Pillenpresse, die die Sauberkeit und den Betrieb beeinträchtigen.

Das Excess Powder Recycling System löst dieses Problem. Sein integrierter Rückgewinnungsrevolver nutzt den Antrieb des Hauptrevolvers zur automatischen Rückgewinnung dieses ansonsten verschwendeten Pulvers und leitet es zur Wiederverwendung in den Tablettenpressprozess zurück.

Dieses System bietet zwei wesentliche Vorteile:

●Erhebliche Kostenreduzierung: Auf der Grundlage der internen Produktionsdaten von Ruidapacking erreicht das System eine Rückgewinnungsrate von über 99% für überschüssiges Pulver, wodurch der Abfall von Tablettenmaterial minimiert und erhebliche Kosteneinsparungen erzielt werden.

●Sauberere Produktion: Dieses System reduziert die Ansammlung von Pulver auf der Oberfläche des Revolvers, wodurch die Tablettenpressmaschine sauberer bleibt und das Risiko einer Kreuzkontamination verringert wird.

Die Wahl einer Tablettenpresse mit einem System zur Rückgewinnung von überschüssigem Pulver bedeutet, dass man sich für eine kostensparende und saubere Tablettenpressung entscheidet. Die HGZP 26-40D von Ruidapacking zum Beispiel ist eine intelligente Tablettenpresse, die für Industrie 4.0 entwickelt wurde. Diese automatisierte Tablettenmaschine verfügt über fortschrittliche Funktionen wie ein Recycling-System für überschüssiges Pulver, eine Vorverdichtung, eine doppelte Staubabsaugung, ein intelligentes Schmiersystem, einen werkzeuglosen Werkzeugwechsel, eine automatische Einstellung der Pulverfüllung, eine Drucküberwachung und eine automatische Ausschleusung von Tabletten mit unqualifiziertem Gewicht.

Diese Hochleistungs-Pillen- und Tablettenpresse ist für die Tablettenkompression in großem Maßstab ausgelegt und erreicht eine maximale Leistung von 260.000 Tabletten pro Stunde. Sie kann verschiedene Tablettenformen wie runde, unregelmäßig geformte, doppellagige und ringförmige Tabletten mit einem maximalen Durchmesser von 25 mm verarbeiten. Mit einer robusten Vorpresskraft von 20kN und einer Hauptpresskraft von 100kN eignet sich diese automatische Tablettenmaschine für das Verpressen von anspruchsvollen und korrosiven Tablettenmaterialien zu Tabletten.

5. Time-Costing Werkzeugumstellung

Bei herkömmlichen Tablettenpressen ist der Werkzeugwechsel eine harte Arbeit, bei der die Teile oft mit einem Hammer ein- und ausgepresst werden müssen. Dieser Werkzeugwechsel dauert nicht nur mehr als zwei Stunden, sondern beschädigt mit der Zeit auch die Präzision der Tablettenpressenformen.

Heutzutage ermöglichen fortschrittliche Tablettenpressen den werkzeuglosen Austausch von Formen einschließlich Matrizen und Ober- und Unterstempeln. Ein repräsentatives Beispiel ist die automatische Tablettenpressmaschine HZP 15-20D von Ruidapacking, die den Formenwechsel in nur 30 Minuten erledigt und damit mindestens 2 Stunden pro Wechsel einspart. Werden die Formen wöchentlich gewechselt, spart dies 100 Stunden pro Jahr (1 Jahr umfasst 50 Wochen). Bei einer Leistung von 90.000 Tabletten pro Stunde kann diese Effizienzsteigerung die jährliche Tablettenproduktion um 9 Millionen Tabletten erhöhen.

Diese fortschrittliche Funktion beruht auf der hohen Präzision und der perfekten Passform zwischen dem Revolver und den Formen, die einen nahtlosen, werkzeuglosen Wechsel der Formen ermöglicht. Dies ist ein intelligenter Weg, um Ihre pharmazeutische Tablettenpressmaschine zu warten.

Letzte Zeilen

Die Vermeidung von Tablettierungsfehlern und die Optimierung der Tablettenpressung erfordern einen ganzheitlichen Ansatz, der sowohl die mechanische Präzision als auch die Prozesskontrolle berücksichtigt. Durch die systematische Behebung gängiger Probleme - von schwarzen Flecken und Abplatzungen bis hin zu Pulverrückständen und manueller Schmierung - können Tablettenhersteller die Tablettenintegrität und die Effizienz der Tablettenpresse erheblich verbessern. Der Einsatz fortschrittlicher Lösungen, wie z. B. automatische Schmierung und schneller Werkzeugwechsel, behebt nicht nur spezifische Tablettierungsfehler, sondern steigert auch die Gesamtleistung der Tablettenproduktion.