Ürün ambalajınız için indüksiyonla mühürleme ve ısıyla mühürleme arasında seçim yapmakta zorlanıyor musunuz? Doğru mühürleme, ürünlerin raf ömrünü ve güvenliğini etkileyebileceğinden, karar önemlidir. Hem indüksiyonla mühürleme hem de ısıyla mühürleme, nutrasötikler, ilaçlar ve kozmetikler gibi sektörlerde yaygın olarak kullanılmaktadır, ancak temelde farklı şekillerde çalışırlar.

Endüksiyonlu sızdırmazlık, folyo astarını kabın ağzına bağlamak için elektromanyetik enerji kullanır ve doğrudan temas olmadan hava geçirmez, bozulmaya karşı korumalı bir sızdırmazlık sağlar. Sıvı ürünler, hassas ilaçlar ve sızdırmaz koruma gerektiren ürünler için idealdir.

Isıl yapıştırma ise, ambalaj malzemelerini eritmek ve kaynaştırmak için doğrudan ısı ve basınca dayanır. Uygun maliyetlidir ve kuru gıdalar, esnek poşetler ve blister ambalajlar için uygundur.

Sızdırmazlık gücü, malzemelerle uyumluluk, üretim hızı gibi bu farklılıkları anlamak, ürününüz için en iyi seçimi yapmanıza yardımcı olacaktır.

1. Bşapka BENS BENtümevarım SEaling mi?

Endüksiyon sızdırmazlık, bir kap ile kapağı arasında hava geçirmez bir bağ oluşturmak için elektromanyetik enerjiye dayanan, temas gerektirmeyen, kurcalamaya karşı korumalı bir sızdırmazlık işlemidir.

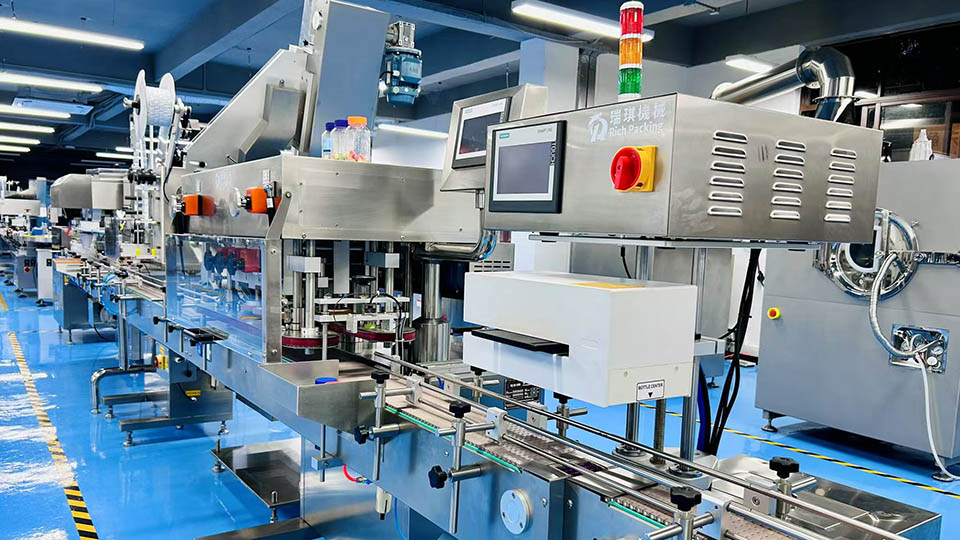

bir indüksiyon sızdırmazlık makinesi

İşlem, genellikle ısıyla kapatılabilir bir tabakaya sahip folyodan yapılmış, özel olarak tasarlanmış bir astarın, kabın kapağının altına yerleştirilmesini içerir. Kap bir indüksiyonlu sızdırmazlık makinesinin altından geçtiğinde, bu indüksiyonlu sızdırmazlık makinesi yüksek frekanslı bir elektromanyetik alan oluşturur. Bu alan, iletken folyo tabakasında ısı oluşturarak erimesine ve kabın ağzına yapışmasına neden olur. Soğuduktan sonra astar katılaşarak, kurcalanmaya ve kirlenmeye karşı dayanıklı, kapalı bir conta oluşturur.

Bu çözüm, kaplarla doğrudan temas etmediği için yüksek verimlidir ve hasar riskini azaltır. Ayrıca, indüksiyon mühürleri, tüketicilerin bir paketin açılıp açılmadığını kolayca tespit edebilmeleri sayesinde ürünlere bütünlük doğrulaması sağlar. Raf ömrünü korumaktan güvenliği artırmaya kadar, indüksiyon mühürleme modern ambalajlamada kritik bir teknolojidir.

Endüksiyonlu paketleme makinesi, kapsüller, tabletler veya şekerlemeler için otomatik sayım ve paketleme hatlarına entegre edilebilir. sayma ve şişeleme makinesi, bir kurutucu yerleştirici, bir kapak ve bir etiketleme makinesinden oluşan eksiksiz bir üretim hattı oluşturur. Bu sistem, hapları veya jöleleri şişelere otomatik olarak doldurur ve şişeleri doğrudan temas etmeden kapatarak hava geçirmez koruma sağlar. İndüksiyonlu sızdırmazlık, yüksek hızı korurken bozulmaya karşı dayanıklı, sızdırmaz bir yüzey sağlar ve ilaç ve gıda ambalajları için idealdir.

tüm bir paketleme hattının yanı sıra bir indüksiyon folyo kapatıcı

2. Isıl Sızdırmazlığın Tanımı Nedir??

Bu tür sızdırmazlık için bir ısıyla yapıştırma makinesi gerekir. Elektromanyetik alanlar kullanan indüksiyonlu sızdırmazlıktan farklı olarak, ısıyla yapıştırma, çubuklar, bantlar veya teller gibi ısıtılmış elemanlarla fiziksel temasa dayanır. Isı ile yapıştırma, doğrudan yüksek sıcaklık ve basınç uygulayarak malzemeler arasında hava geçirmez bağlar oluşturan yaygın olarak kullanılan bir paketleme yöntemidir.

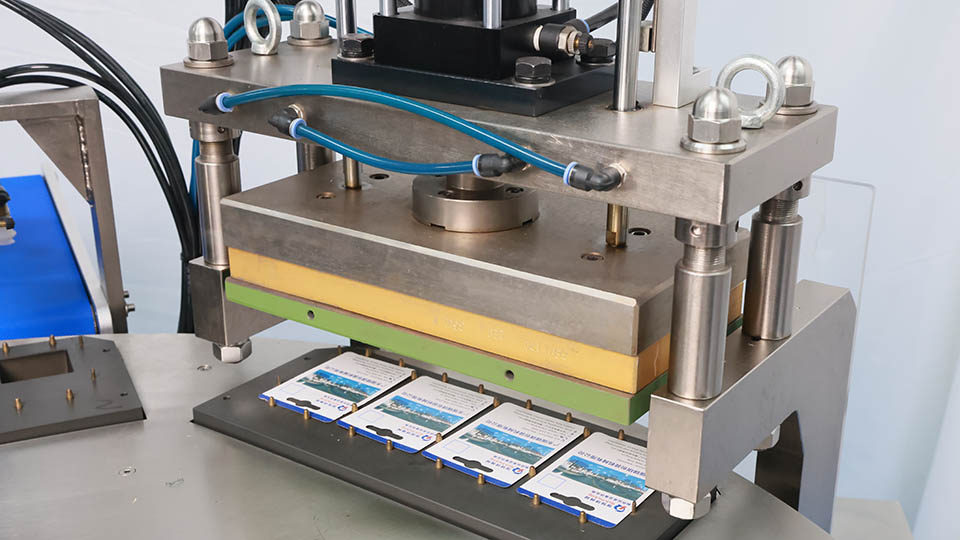

bir ısıyla yapıştırma makinesi

Isıl yapıştırma makinesinde, plastik filmler, folyolar veya lamine katmanlar gibi termoplastik malzemelere ısı uygulandığında, bunlar basınç altında yumuşar ve kaynaşır ve soğuduğunda dayanıklı bir sızdırmazlık oluşturur.

Bu işlem, gıda ambalajlarında, tıbbi malzemelerde ve tüketim mallarında yaygın olarak kullanılır ve ürünün tazeliğini koruyup kontaminasyonu önler. Isıl işlemle paketleme makinesi (bazen poşet paketleme makinesi olarak da adlandırılır), aralıklı paketleme için darbeli paketleme makineleri ve üretim hatları için sürekli paketleme makineleri dahil olmak üzere çeşitli tiplerde mevcuttur.

Isıl yapıştırma uygun maliyetli ve çok yönlü olsa da, zayıf yapıştırmaları veya malzeme hasarını önlemek için hassas sıcaklık kontrolü gerektirir. İndüksiyon yapıştırmaya kıyasla, metalik veya ısıya duyarlı malzemeler için daha az uygundur, ancak birçok paketleme uygulaması için güvenilir bir seçenek olmaya devam etmektedir.

3. Nelerdir? Endüksiyon Sızdırmazlık'Faydaları nelerdir?

İndüksiyon sızdırmazlık, güvenilirliği ve verimliliği sayesinde en yaygın kullanılan sızdırmazlık yöntemi haline gelmiştir. Bu teknoloji, prosesleri güvenli hale getirerek ve ürünleri iyi koruyarak birçok avantaj sunar.

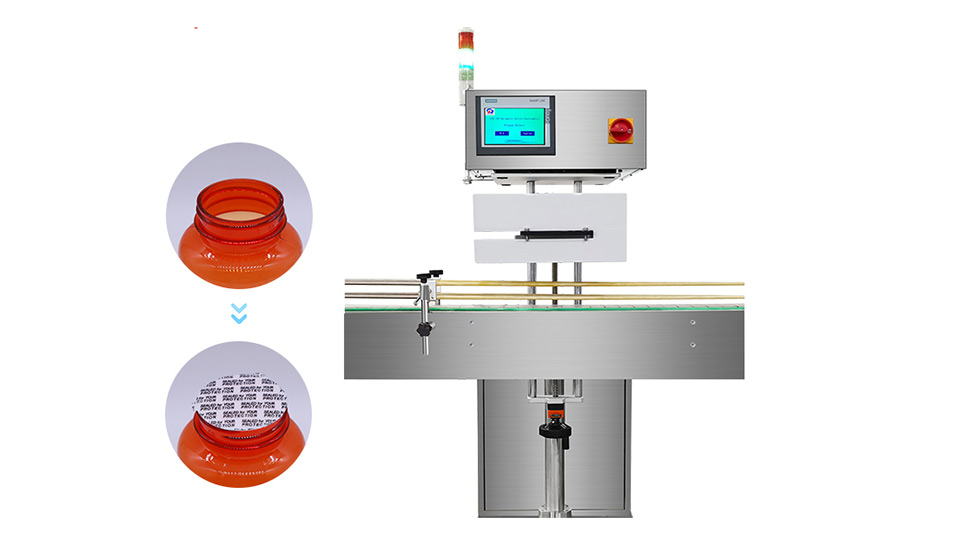

indüksiyon contası

En önemli avantajlarından biri, kurcalamaya karşı koruma özelliğidir. İndüksiyon mühürlerinin sağlam bir şekilde çıkarılması zordur, bu nedenle mühür kırılmışsa, tüketiciler olası bir kurcalamayı anında tespit edebilir. Bu, ürünün bütünlüğünü garanti altına alır ve müşterilerin, bozulmadığını bilerek ürünleri güvenle kullanabilmelerini sağlayarak güven ve itimat duygusunu artırır.

Ayrıca, indüksiyon contaları sızıntıları etkili bir şekilde önler. İster sıvılar, ister tozlar veya diğer içerikler olsun, hava geçirmez conta, taşıma ve depolama sırasında dökülmeyi en aza indirir; özellikle güvenli paketleme gerektiren tehlikeli veya yüksek değerli ürünler için önemlidir.

Bir diğer önemli avantajı ise ürünün korunmasıdır. İndüksiyonla sızdırmazlık, nem, oksijen ve kirleticilere karşı hava geçirmez bir bariyer oluşturarak içeriklerin tazeliğini korumaya ve raf ömrünü uzatmaya yardımcı olur. Bu, çevresel faktörlere duyarlı gıda, ilaç ve kimyasallar için hayati önem taşır. Bu vazgeçilmez sızdırmazlık yönteminin yaygın olarak benimsenmesi, endüstri ve tüketici ihtiyaçlarını karşılamadaki etkinliğini yansıtır.

4. Isıl Sızdırmazlığın Faydaları Nelerdir?

Isıl yapıştırma, gıda, ilaç, kozmetik ve daha fazlası için kullanılan popüler bir paketleme yöntemidir. İndüksiyonlu yapıştırmaya benzer şekilde, en önemli avantajlarından biri de kurcalamaya karşı koruma özelliğidir. Isıl yapıştırılmış bir paket açıldığında, mühür gözle görülür şekilde kırılır ve tüketicileri olası bir kurcalamaya karşı uyarır. Bu, ürün güvenliğini sağlar ve tüketici güvenini artırır.

ısı sızdırmazlığı

Ayrıca, ısıyla yapıştırma uygun maliyetlidir. Karmaşık yapıştırma teknolojilerinin aksine, basit ekipman ve malzemeler gerektirir ve üretim maliyetlerini düşürür. İşlem aynı zamanda verimlidir ve yüksek hacimli üretim için idealdir.

Isıl işlemle kapatılan ürünler, nem, hava ve kirleticileri engelleyerek ürünün tazeliğini de artırır. Bu, özellikle atıştırmalıklar, ilaçlar ve süt ürünleri gibi çabuk bozulan ürünlerin raf ömrünü uzatır.

Güvenilirliği, uygun maliyeti ve koruyucu özellikleriyle ısıyla paketleme, verimli bir paketleme için iyi bir seçim olmaya devam ediyor.

5. Dezavantajları Nelerdir?Endüksiyon Sızdırmazlığının?

Endüksiyonlu sızdırmazlık mükemmel bir kurcalamaya karşı koruma ve ürün koruması sağlarken, bu yöntemi seçmeden önce dikkate alınması gereken bazı sınırlamaları da vardır.

şişeler bir indüksiyon folyo kapatma makinesinin altından geçer

En büyük dezavantajlarından biri, malzeme bağımlılığıdır. İndüksiyonlu sızdırmazlık, contayı etkinleştirmek için elektromanyetik alanlara dayanır; bu da kabın kapağında iletken bir folyo astar bulunması gerektiği anlamına gelir. Bu özel malzeme olmadan sızdırmazlık işlemi başarısız olur, paketleme seçenekleri kısıtlanır ve malzeme maliyetleri artar.

Bir diğer endişe ise yüksek ekipman maliyetleridir. İndüksiyonlu paketleme makineleri, ısıyla paketleme makinelerine göre daha karmaşık ve maliyetlidir, bu da onları küçük işletmeler için önemli bir yatırım haline getirir. Ayrıca, büyük ölçekli üretim sürekli indüksiyon astarı tedariki gerektirir ve bu da işletme maliyetlerini daha da artırır.

İndüksiyonlu sızdırmazlık yönteminin geometrik sınırlamaları da vardır. Isıl sızdırmazlık yönteminin aksine, düzensiz şekilli veya büyük kaplarda sorun yaratır. Elektromanyetik alanın, ısıyı sızdırmazlık yüzeyine eşit olarak dağıtması gerekir; bu da standart dışı ambalaj tasarımlarında zordur.

Son olarak, enerji tüketimi daha basit sızdırmazlık yöntemlerine kıyasla daha yüksektir. Seri üretim için verimli olsa da, sık kullanım, özellikle elektrik olmak üzere daha yüksek enerji maliyetlerine yol açacaktır.

6. Nelerdir? Isı Sızdırmazlığının Dezavantajları?

Isıl sızdırmazlığın birkaç önemli dezavantajı vardır. İlk olarak, malzeme uyumluluğu sınırlıdır. Diğer sızdırmazlık yöntemlerinden farklı olarak, ısıl sızdırmazlığın esas olarak polietilen veya polipropilen gibi termoplastik malzemelerle uygulanması daha uygundur. Cam, metal veya bazı kompozitler gibi malzemeler bu yöntemle etkili bir şekilde sızdırmaz hale getirilemez ve bu da çok yönlülüğünü azaltır.

Bir diğer önemli konu ise hassas sıcaklık kontrolüdür. Kapatma istasyonunda sıcaklık eksikliği varsa, kapatma işlemi başarısız olur ve ürün güvenliği tehlikeye girer. Öte yandan, aşırı ısı malzemeyi yakarak yapısal hasara veya zehirli dumanlara yol açabilir. Bu durum, sürekli izleme gerektirir ve operasyonel karmaşıklığı ve maliyetleri artırır.

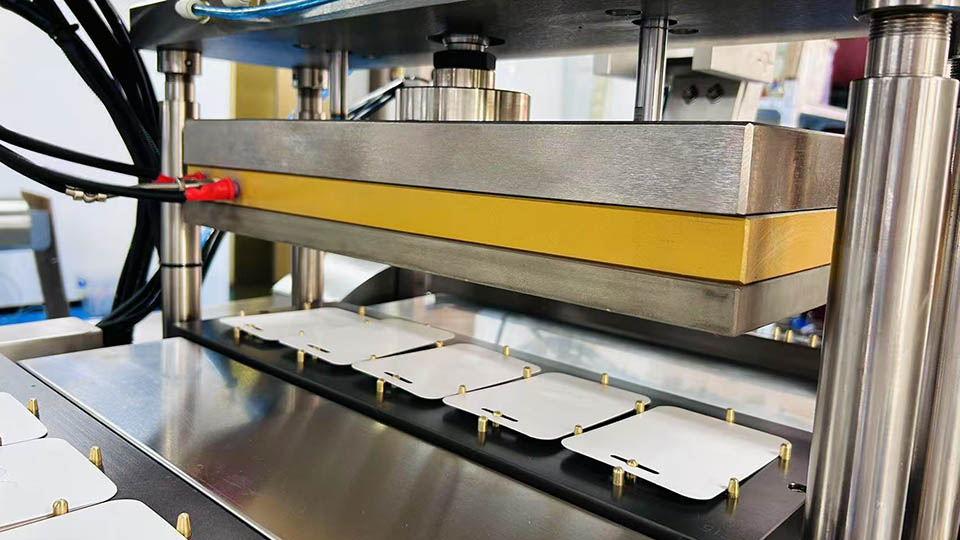

bir ısıyla yapıştırma makinesi

Ayrıca, ısıyla kapatma teknikleri diğer kapatma tekniklerine kıyasla mekanik olarak zayıftır. Delinme ve yırtılmalara eğilimlidirler, bu da onları ağır hizmet tipi veya keskin kenarlı ürünler için uygunsuz hale getirir. Bu kırılganlık, özellikle sterilliğin çok önemli olduğu gıda veya tıbbi ambalajlarda kontaminasyona neden olabilir.

Isıl işlem genellikle geri dönüştürülemeyen plastiklere dayandığından ve kirliliğe yol açtığından, çevresel endişeler de ortaya çıkmaktadır. Dahası, sürekli ısıtma gerektirdiğinden enerji tüketimi yüksektir ve bu da hem maliyetleri hem de karbon ayak izlerini artırır.

Son olarak, ısıyla sızdırmazlık ekipmanları, yüksek sıcaklıklardan kaynaklanan kalıntı birikimi ve aşınma nedeniyle düzenli bakım gerektirir ve bu da arıza sürelerine ve ek masraflara yol açar. Bu faktörler, ısıyla sızdırmazlık işlemini, kullanışlılığına rağmen, bazı uygulamalar için daha az ideal hale getirir.

7. Isı Sızdırmazlığı Karşı Endüksiyon Sızdırmazlığı: Hangisi BENsa Daha İyi Seçenek?

Üreticiler, ambalajlama için bir sızdırmazlık yöntemi seçerken malzeme uyumluluğu, verimlilik, güvenlik ve maliyet gibi faktörleri göz önünde bulundurmalıdır.

Ruida Packing'den gelişmiş bir indüksiyonlu paketleme makinesi

İndüksiyonla sızdırmazlık söz konusu olduğunda, folyo kaplı bir kap indüksiyonlu sızdırmazlık cihazının altından geçtiğinde, elektromanyetik bir alan, kapak astarını hızla ısıtan ve kabın ağzına eriten bir elektrik akımı oluşturur. Buna karşılık, ısıyla sızdırmazlık, termoplastik malzemelere doğrudan ısı uygulayarak onları eritir ve bir bağ oluşturur. Bu yöntem daha basittir, ancak tutarlı sıcaklık kontrolüne bağlı olduğu için indüksiyonla sızdırmazlıktaki hassasiyetten yoksundur.

| indüksiyon sızdırmazlık | ısıyla sızdırmazlık |

kesinlik | ★★★ | ★ |

emniyet | ★★★ | ★ |

malzeme uyumluluğu | ★ | ★★★ |

mühür gücü | ★★★ | ★ |

ilk yatırım maliyetini düşürmek | ★ | ★★★ |

işçilik maliyetini düşürmek | ★★★ | ★ |

enerji maliyetini düşürmek | ★★★ | ★ |

çevresel sürdürülebilirlik | ★★★ | ★ |

7.1 Güvenlik Hususları

İndüksiyonlu paketleme, temassız bir işlem olduğu için doğası gereği daha güvenlidir. Isı, folyo astarın içinde üretildiğinden, yanma veya kabın aşırı ısınma riski minimumdur; bu da ilaçlar ve çabuk bozulan gıdalar gibi sıcaklığa duyarlı ürünler için idealdir.

Ancak ısıyla kapatma, yüksek ısıya doğrudan maruz kalmayı gerektirir ve bu da ekipman kullanıcıları için yanma risklerini artırır. Kullanıcılar sıcaklığı aşırı yüksek bir seviyeye ayarlarsa, ekipman ambalaj malzemesine zarar verebilir ve hatta yangına neden olabilir. Ayrıca, ısıyla kapatma makinelerinin, kapatma arızalarını önlemek için sık sık ayarlanması gerekir ve bu da iş yeri risklerini artırır.

7.2 Malzeme Uyumluluğu ve Sızdırmazlık Gücü

İndüksiyonla sızdırmazlık, genellikle cam veya plastikten yapılmış, folyo kaplı kapaklı kaplarda en iyi sonucu verir. Ancak, saf kağıt veya bazı polimerler gibi iletken olmayan malzemeleri sızdırmaz hale getiremez.

Isıl yapıştırma, çeşitli plastikler, laminatlar ve alüminyum folyolarla çalışabilen malzeme seçimi açısından daha çok yönlüdür. Ancak, ısıl yapıştırmalar genellikle indüksiyonlu yapıştırmalardan daha zayıftır ve delinme veya sızıntılara daha yatkındır, bu da onları yüksek basınçlı veya uzun süreli depolama için daha az ideal hale getirir.

7.3 Maliyet ve Verimlilik

İndüksiyonlu sızdırmazlık, özel ekipman ve iletken astarlar nedeniyle daha yüksek başlangıç maliyetlerine sahiptir. Ancak, yüksek hacimli üretimde daha hızlı sızdırmazlık hızları (dakikada yüzlerce kaba kadar) ve daha düşük enerji tüketimi sunar.

Isıl işlem uygulaması daha ucuzdur, ancak kalite kontrolü için daha fazla işçilik gerekebilir. Ayrıca, sürekli ısıtma nedeniyle zamanla daha fazla enerji tüketir.

7.4 Çevresel Etki

İndüksiyonla sızdırmazlık, daha az atık ürettiği ve yapıştırıcı gerektirmediği için daha sürdürülebilirdir. Bazı indüksiyon astarları da geri dönüştürülebilir. Ancak ısıyla sızdırmazlık, genellikle geri dönüştürülemeyen plastikler kullanılarak yapılır ve bu da çevre kirliliğine katkıda bulunur.

7.5 İndüksiyon Contası mı, Isı Contası mı, Hangisi Seçilir?

İndüksiyonla sızdırmazlık, güvenliği, hızı, güvenilirliği ve uzun vadede düşük maliyeti sayesinde sıvı ürünlerin, ilaçların ve bozulmaya dayanıklı ambalajların seri üretimi için üstündür. Buna karşılık, ısıyla sızdırmazlık, esnek ambalajlar, maliyet açısından hassas işlemler ve iletken olmayan malzemeler için daha uygundur.

Ürün güvenliği, dayanıklılık ve otomasyona öncelik veren sektörler için indüksiyonla paketleme, daha iyi bir uzun vadeli yatırımdır. Bir diğer açıdan bakıldığında, basit ve düşük maliyetli paketleme ihtiyaçları için ısıyla paketleme pratik bir alternatif olmaya devam etmektedir.

8. Gelişmiş İndüksiyon Kaynak Makinelerinin Özellikleri Nelerdir?

Yüksek performanslı su soğutmalı indüksiyon sızdırmazlık makinesi RQ-LBFK-4000, Ruida PaketlemeTemassız indüksiyon sızdırmazlık teknolojisi sayesinde güçlü yapışma, çatlamama, kesiksiz düzgün şişe kenarları ve yüksek hızlı çalışma sağlar. Dakikada maksimum 280 şişe sızdırmazlık kapasitesiyle, özellikle elektronik sayım ve dolum hatları olmak üzere ilaç, sağlık takviyesi, kimya ve elektronik endüstrileri için ideal bir sızdırmazlık çözümüdür.

RQ-LBFK-4000 indüksiyonlu sızdırmazlık makinesi

Endüksiyon sızdırmazlık ekipmanını seçerken, modelin temel özelliklerini ve çok yönlülüğünü anlamanız gerekir.

8.1 Öne çıkan Özellikler -nın RQ-LBFK-4000:

- Su Soğutmalı Sızdırmazlık Sistemi:Mükemmel sızdırmazlık kalitesi, yüksek hız ve uzun hizmet ömrü sağlar.

- Orta Frekanslı Eddy Akımı Endüksiyon Teknolojisi:Güçlü yapışma ve pürüzsüz, eşit kenarlar ile temassız sızdırmazlık sağlar.

- Güvenlik Koruma Mekanizması:Yetersiz soğutma suyu veya aşırı ısınan kontrol panoları durumunda koruyucu önlemleri otomatik olarak devreye sokarak hem ekipmanı hem de operatörleri korur.

- Akıllı Bağlantı ve Yüksek Uyumluluk:Üretimin yukarı ve aşağı akış ekipmanlarıyla kusursuz bir şekilde entegre olur, manuel denetime gerek kalmadan tam otomatik çalışmaya olanak tanır ve işçilik maliyetlerini azaltır.

8.2 Olağanüstü Çok Yönlülük

- Geniş Malzeme Uyumluluğu:Polietilen (PE), polipropilen (PP), polistiren (PS), polyester (PET) ve daha fazlasından yapılmış şişelerin kapatılması için uygundur.

- Şişe Şekillerine Uyum Sağlama:Yuvarlak, kare, dikdörtgen, düz kenarlı ve diğer düzensiz şekilli şişelerde etkili bir şekilde çalışır.

Bu kapatma makinesi, verimliliği ve akıllı otomasyonu bir araya getirerek modern paketleme hatları için en iyi seçim haline geliyor.

Son Çıkarım

Yukarıda bahsedilen her iki sızdırmazlık yönteminin de farklı uygulamaları olsa da, indüksiyonla sızdırmazlık, ambalajlamada üstün güvenlik ve verimlilik sunar. Üretim güvenliğine, ürün bütünlüğüne ve otomasyona öncelik veren sektörler için indüksiyonla sızdırmazlık en uygun seçenek olmaya devam ederken, ısıyla sızdırmazlık esnek ambalajlar için değerini korur.