- घर

- ब्लिस्टर कार्ड पैकिंग मशीन

ब्लिस्टर कार्ड पैकिंग मशीन

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

आवेदन पत्र:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

Working Principle

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

रुइडापैकिंग जीएमपी मानकों को पूरा करने के लिए बेहतर गुणवत्ता वाली मशीनों का निर्माण करने के लिए प्रतिबद्ध है, साथ ही कुशल और उपयोगिता सुविधाओं के साथ।

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

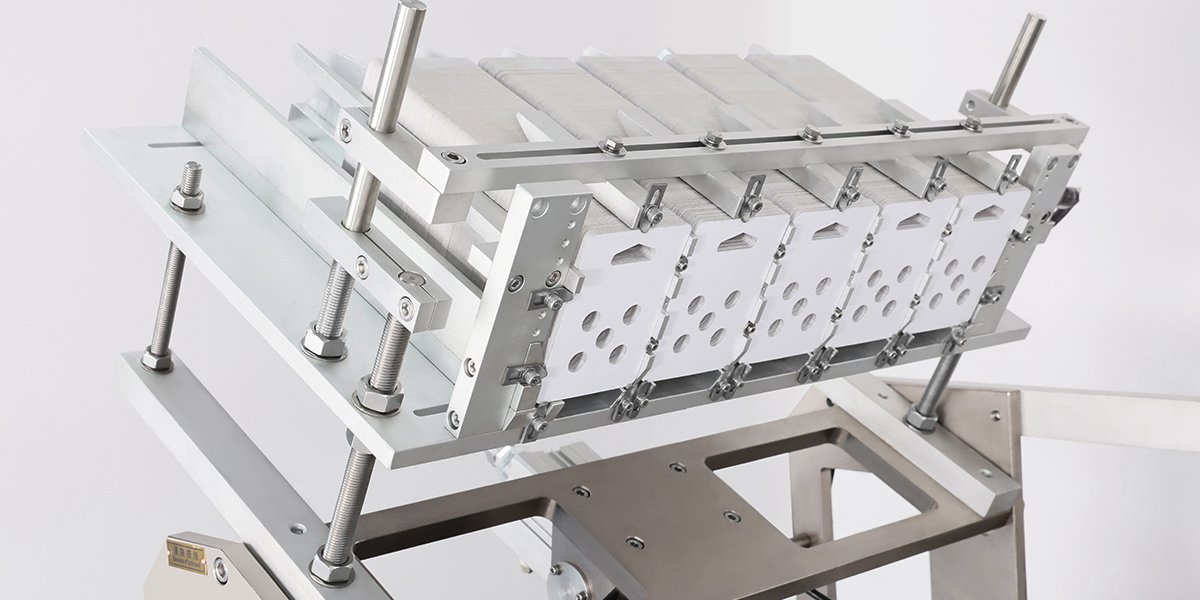

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

तकनीकी मापदंड

पाउच के आकार के अनुसार सर्वोत्तम मशीन चुनें।

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| उत्पादन क्षमता | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| कुल शक्ति | 11.8 kW | 12.8 kW | 15.8 kW |

सहायक उत्पाद

NJP-3800D स्वचालित कैप्सूल भरने की मशीन

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging.

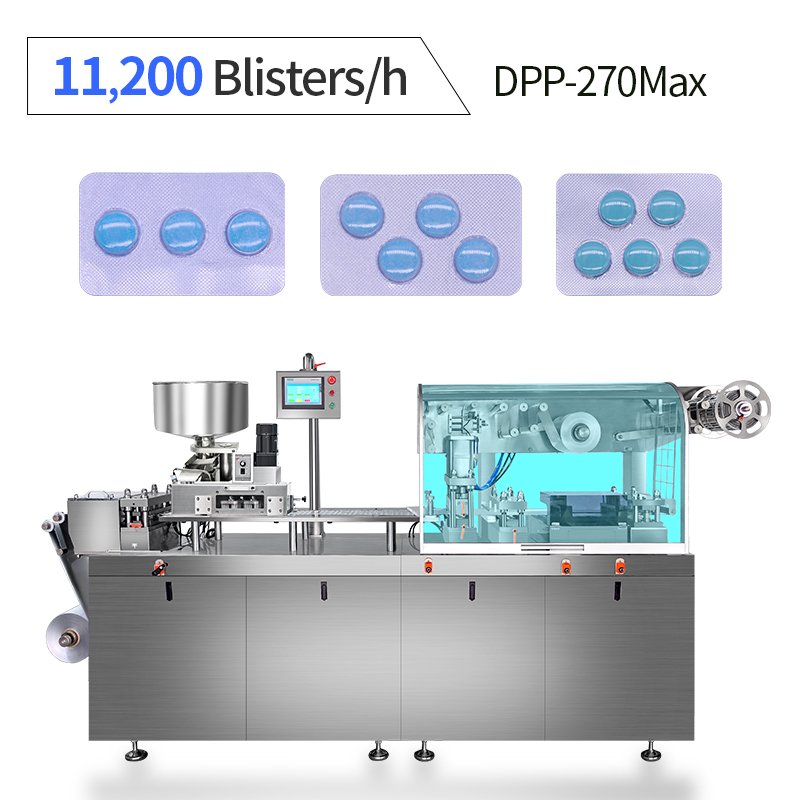

Blister Packing Machine Manufacturer

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

फॉर्च्यून 500 गुणवत्ता आपूर्तिकर्ता

Customers Say We're Good

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6एस प्रबंध

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

दुनिया भर में ऑन-साइट डिबगिंग

वैश्विक ग्राहक सेवा केंद्र in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

अक्सर पूछे जाने वाले प्रश्नों

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

निष्कर्ष

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

प्री-मेड पाउच पैकेजिंग लाइनों के भीतर, सहायक उपकरण के रूप में मल्टी-हेड वेइगर या टैबलेट कैप्सूल गमी काउंटिंग मशीन का चयन करने का मुख्य निर्णय संभाली जा रही सामग्री की विशेषताओं पर निर्भर करता है। ये दो तकनीकें अलग-अलग लाभ प्रदान करती हैं और विशिष्ट अनुप्रयोगों के लिए उपयुक्त हैं। गलत मशीन का चयन करने से समझौता दक्षता, अपर्याप्त सटीकता, उच्च सामग्री अपशिष्ट या यहां तक कि परिचालन विफलता भी हो सकती है।

प्रमुख सामग्री विशेषताओं के आधार पर प्रत्येक उपकरण के चयन मानदंड, शक्तियों और सीमाओं का नीचे विस्तार से विश्लेषण किया गया है:

1. सामग्री के गुण

भौतिक स्वरूप

दाने, गुच्छे, छड़ें, टुकड़े (नियमित/अनियमित ठोस): मल्टीहेड वेइगर और काउंटिंग फिलिंग मशीन दोनों ही संभावित विकल्प हैं; अंतिम चयन अन्य गुणों पर निर्भर करता है।

सूक्ष्म कण: आमतौर पर गिनती मशीन के लिए बेहतर अनुकूल।

पाउडर, पेस्ट, तरल पदार्थ, चिपचिपे पदार्थ: न तो मल्टी-हेड वेट फिलर और न ही स्वचालित गिनती मशीनें उपयुक्त हैं। इनके लिए वॉल्यूमेट्रिक फिलिंग उपकरण (ऑगर फिलर्स, पिस्टन फिलर्स, लिक्विड फिलर्स) या नेट वेट स्केल की आवश्यकता होती है।

व्यक्तिगत वजन/आकार

बड़ा एवं अपेक्षाकृत एकसमान व्यक्तिगत वजन: (बड़े बिस्कुट, चॉकलेट बार, पूरे फल, खिलौने के हिस्से) बहु-सिर संयोजन तौलने वाले उपकरण आमतौर पर दक्षता और लागत प्रभावशीलता में लाभ प्रदान करते हैं।

बहुत छोटा या अत्यधिक परिवर्तनशील व्यक्तिगत वजन: (छोटी गोलियाँ, बीज, गमी बियर, छोटा हार्डवेयर) स्वचालित इलेक्ट्रॉनिक गिनती मशीनें सटीकता और न्यूनतम अपशिष्ट में उत्कृष्ट हैं। मल्टी-हेड वेअर बहुत हल्के आइटम के लिए सटीकता नियंत्रण के साथ संघर्ष करते हैं, और छोटे आइटम ऑपरेशन के दौरान वजन बाल्टी के भीतर "फ्लाई-अवे" (वायुमंडल) के माध्यम से नुकसान के लिए प्रवण होते हैं।

2. मल्टी-हेड वेइगर्स

सामग्री को मुख्य कंपन फीडर से कई (आमतौर पर 8-24) स्वतंत्र वजन बाल्टियों (वजन हॉपर) में वितरित किया जाता है। एक कंप्यूटर सिस्टम लगातार प्रत्येक बाल्टी में वजन पढ़ता है और एक संयोजन वजन एल्गोरिथ्म का उपयोग करके तेजी से उन बाल्टियों के समूह की पहचान करता है जिनका संयुक्त वजन लक्ष्य वजन के सबसे करीब है। चयनित बाल्टियाँ एक साथ नीचे एक संग्रह फ़नल में डिस्चार्ज होती हैं, जो सामग्री को पैकेजिंग पाउच में निर्देशित करती हैं।

लाभ

उच्च गति: संयोजन तौल सिद्धांत असाधारण रूप से उच्च तौल गति (आमतौर पर 100-200 पाउच/मिनट, उच्च गति मॉडल 300 पाउच/मिनट से अधिक) को सक्षम बनाता है, जिससे यह उत्पादन आउटपुट को अधिकतम करने के लिए पसंदीदा विकल्प बन जाता है।

उच्च सटीकता: मध्यम व्यक्तिगत भार वाली मुक्त-प्रवाह सामग्री के लिए, मल्टी-हेड वेयर्स बहुत उच्च वजन सटीकता (± 0.1g से ± 1g या बेहतर, सामग्री और लक्ष्य वजन के आधार पर) प्राप्त करते हैं। संयोजन एल्गोरिदम व्यक्तिगत फ़ीड विविधताओं के लिए प्रभावी रूप से क्षतिपूर्ति करता है।

विस्तृत भार सीमा: लक्ष्य भार और बाल्टी के आकार को समायोजित करके कुछ ग्राम से लेकर कई किलोग्राम तक की पैकेजिंग विशिष्टताओं को संभालने में सक्षम, मजबूत अनुकूलनशीलता प्रदान करता है।

मुक्त-प्रवाह सामग्री के लिए आदर्श: कणिकाओं, गुच्छों, टुकड़ों और अन्य मुक्त-प्रवाह सामग्री को सुचारू रूप से और कुशलतापूर्वक संसाधित करता है।

अपेक्षाकृत आसान सफाई और रखरखाव: इसमें अपेक्षाकृत मानकीकृत संरचना होती है; सामग्री से संपर्क करने वाले भाग (कंपन फीडर, बाल्टियाँ) आमतौर पर सफाई के लिए अलग किए जा सकते हैं।

नुकसान

खराब प्रवाह वाली सामग्रियों से संघर्ष: चिपकने, गांठ बनने, तैलीय या नम होने की संभावना वाली सामग्रियां आसानी से कंपन फीडर, बफर हॉपर या वजन करने वाली बाल्टियों में फंस सकती हैं, जिससे असमान फीडिंग, कम सटीकता या यहां तक कि मशीन बंद हो सकती है।

छोटे/बहुत हल्के पदार्थों के साथ चुनौतियाँ: बहुत छोटे या हल्के पदार्थ (छोटे बीज, छोटी गोलियाँ) वज़न करने वाली बाल्टियों के भीतर वायु प्रवाह फैलाव (“उड़ जाना”) के प्रति संवेदनशील होते हैं, जिससे सामग्री का नुकसान होता है। बहुत छोटे लक्ष्य भार के लिए सटीकता लाभ भी कम हो जाता है।

नाजुक वस्तुओं को संभावित क्षति: कंपन फीडर और बकेट डिस्चार्ज में टम्बलिंग क्रिया के कारण प्रभाव और घर्षण हो सकता है, जिससे बहुत नाजुक उत्पादों (आलू के चिप्स) को संभावित रूप से क्षति पहुंच सकती है।

अनियमित/उलझी हुई सामग्री के साथ कठिनाई: लंबी, सपाट या रेशेदार वस्तुएं कंपन फीडर ट्रैक या बाल्टी इनलेट में उलझ सकती हैं या जाम हो सकती हैं।

वजन बताता है, गिनती नहीं: लक्ष्य वजन बताता है, टुकड़ों की सटीक गिनती नहीं। सटीक मात्रा (इकाई गिनती के हिसाब से बेची जाने वाली वस्तुएँ) की आवश्यकता वाले अनुप्रयोगों के लिए अनुपयुक्त।

3. इलेक्ट्रिक गिनती मशीनें

काउंट बॉटलिंग मशीनें भौतिक पृथक्करण या दृष्टि पहचान तकनीक का उपयोग करके अलग-अलग वस्तुओं को अलग करती हैं और उनकी गिनती करती हैं। सामान्य प्रकारों में शामिल हैं:

गिनती और भरने की मशीन: वस्तुओं को कंपन करने वाली पटरियों पर पंक्तिबद्ध किया जाता है और फोटोइलेक्ट्रिक सेंसर के माध्यम से उनकी गिनती की जाती है।

सीसीडी कैमरा निरीक्षण गिनती मशीन: उच्च गति वाले कैमरे गिरती हुई वस्तुओं की छवियों को कैप्चर करते हैं, और छवि प्रसंस्करण सॉफ्टवेयर व्यक्तिगत इकाइयों की पहचान और गणना करता है।

लाभ

सटीक टुकड़ा गणना प्रदान करता है: सटीक गणना की आवश्यकता वाले अनुप्रयोगों के लिए एकमात्र समाधान (फार्मास्यूटिकल्स, गमी बियर, कैंडी, इलेक्ट्रॉनिक घटक)।

खराब प्रवाह वाली सामग्रियों का बेहतर संचालन: आमतौर पर नम, तैलीय या चिपचिपी सामग्रियों के प्रसंस्करण में बहु-सिर वाले तौलने वालों से बेहतर प्रदर्शन करता है, तथा रुकावट का जोखिम भी कम होता है।

छोटे छर्रों के साथ उत्कृष्टता: छोटे गोलियों, बीजों और कैंडीज की उच्च परिशुद्धता, कम अपशिष्ट गिनती के लिए आदर्श।

अनियमित आकृतियों को प्रभावी ढंग से संभालना: उन्नत दृष्टि काउंटर विविध और चुनौतीपूर्ण ज्यामितियों वाली वस्तुओं की सटीक पहचान और गणना कर सकते हैं।

कम सामग्री हानि: गिनती करने से आमतौर पर वजन बकेट उलटने से बचा जाता है, जिससे "फ्लाई-अवे" या उत्पाद अवशेष से होने वाली हानि को कम किया जा सकता है।

कम शोर: बहु-सिर वाले वजन करने वाले उपकरणों की तुलना में कम कंपन घटकों के कारण आमतौर पर शोर का स्तर कम होता है।

नुकसान

धीमी गति: पूर्ण गति आम तौर पर मल्टी-हेड वेयर्स (विशेष रूप से छोटे आइटम के लिए) की तुलना में कम होती है। हाई-स्पीड विज़न काउंटर 100-150 पीस तक पहुँच सकते हैं, लेकिन इसका मतलब है कि हाई-स्पीड वेयर्स की तुलना में पैकेजिंग की गति कम होगी (100 पीस पैक के लिए 60-90 पाउच/मिनट)।

वजन की सटीकता इकाई की एकरूपता पर निर्भर करती है: गिनती की सटीकता 100% है, लेकिन पैकेज वजन की सटीकता पूरी तरह से सुसंगत व्यक्तिगत आइटम वजन पर निर्भर करती है। महत्वपूर्ण वजन भिन्नता (अनियमित आकार के सूखे फल, मेवे) बड़े पैकेज वजन में उतार-चढ़ाव का कारण बनते हैं।

आइटम क्लंपिंग के प्रति संवेदनशीलता: यदि दो या अधिक आइटम एक साथ चिपक जाते हैं और उन्हें एक के रूप में गिना जाता है, तो कम गिनती होती है। (समाधान उदाहरण: हमारा विशेष कैंडी काउंटर 4 प्रमुख विशेषताओं के माध्यम से क्लंपिंग से निपटता है:)

स्पाइक्ड हॉपर एजिटेटर: गमियों को लंबवत रूप से ढेर होने से रोकता है।

एंटी-क्लंपिंग डिस्ट्रीब्यूशन रोलर: आसंजन को रोककर समान बैच फैलाव सुनिश्चित करता है।

टेफ्लॉन डिम्पल पैनल: पूरी तरह से अलग-अलग गमियां और चिकनी, तेज स्लाइडिंग को सक्षम करते हैं।

बढ़ा हुआ PTFE डिस्चार्ज पोर्ट: रुकावट को कम करता है, गति को 58% तक बढ़ाता है।

जटिल उपकरण चयन: विभिन्न काउंटर प्रकार की सामग्री उपयुक्तता में काफी भिन्नता होती है, जिसके लिए इष्टतम चयन के लिए विशेषज्ञ ज्ञान और परीक्षण की आवश्यकता होती है।

विज़न काउंटरों की उच्च लागत: उच्च प्रदर्शन विज़न काउंटिंग प्रणालियों के लिए प्रारंभिक निवेश काफी अधिक हो सकता है, जो अक्सर मल्टी-हेड वेइअर लागत से अधिक हो सकता है।

बड़े/भारी वस्तुओं के लिए सीमित क्षमता: बहुत बड़े टुकड़ों (पूरे चॉकलेट बार, बड़े खिलौने) को गिनना बहु-सिर वाले वजन मापने वाले उपकरणों की तुलना में अक्सर संरचनात्मक रूप से अव्यावहारिक, धीमा और कम लागत प्रभावी होता है।

4. सारांश और उपकरण चयन गाइड

| विशेषता | मल्टी-हेड वेइगर की अनुशंसा करें | ऑटो काउंटिंग मशीन की अनुशंसा करें |

| मुख्य आवश्यकता | लक्ष्य वजन प्राथमिकता है; अधिकतम गति और दक्षता का प्रयास करें | टुकड़ों की सटीक गणना आवश्यक है; अन्यथा सामग्री के गुण वजन को अनुपयुक्त बना देते हैं |

| सामग्री प्रवाहशीलता | अच्छा(सूखा, मुक्त प्रवाह वाला) | खराब/औसत (तैलीय, नम, चिपचिपा, ब्रिजिंग प्रवण) |

| सामग्री का स्वरूप | मुख्यतः दाने, गुच्छे, टुकड़े | मुख्य रूप से सूक्ष्म कण, सूक्ष्म छर्रे, अनियमित आकार, सपाट, लम्बी वस्तुएं |

| व्यक्तिगत वजन | मध्यम से बड़े, या छोटे लेकिन एकसमान कण | बहुत छोटे, या उच्च वजन भिन्नता वाले आइटम जिन्हें टुकड़ों की गिनती की आवश्यकता होती है |

| पैकेजिंग सटीकता | उच्च वजन सटीकता(±0.1g – ± 1g) | 100% गणना सटीकता (वजन सटीकता व्यक्तिगत टुकड़े की एकरूपता पर निर्भर करती है |

| रफ़्तार | बहुत अधिक (100-300+ पाउच/मिनट) | मध्यम-उच्च (आइटम आकार और गिनती तकनीक पर निर्भर करता है; आम तौर पर वजन करने वालों की तुलना में कम) |

| अनुप्रयोग | स्नैक्स (आलू के चिप्स/नट्स/कैंडी), जमे हुए भोजन, पालतू जानवरों का भोजन, कॉफी बीन्स, हार्डवेयर, रासायनिक कणिकाएँ | फार्मास्यूटिकल्स (टैबलेट/कैप्सूल), पूरक, बीज, गमी कैंडी, इलेक्ट्रॉनिक घटक, गिनती के आधार पर बेची जाने वाली उच्च मूल्य वाली वस्तुएं |

5. सहायक उत्पाद चयन के लिए सर्वोत्तम अभ्यास अनुशंसाएँ

कठोर सामग्री परीक्षण करें: परीक्षण के लिए ruidapacking को वास्तविक सामग्री के नमूने जमा करें। अपने विशिष्ट उत्पाद के साथ उपकरण की प्रसंस्करण क्षमता, सटीकता, गति और सामग्री हानि को प्रत्यक्ष रूप से देखें।

भविष्य की उत्पादन आवश्यकताओं के लिए योजना बनाएं: यदि आप भविष्य में विभिन्न गुणों वाली सामग्रियों को पैकेज कर सकते हैं, तो विभिन्न उत्पादों को संभालने के लिए अनुकूलता या लचीलेपन वाले उपकरणों को प्राथमिकता दें।

निर्बाध उत्पादन लाइन एकीकरण सुनिश्चित करें: सुनिश्चित करें कि आपके द्वारा चुना गया खुराक उपकरण अपस्ट्रीम फीडिंग सिस्टम (एलेवेटर, भंडारण डिब्बे) और डाउनस्ट्रीम पैकेजिंग मशीन दोनों के साथ सुचारू रूप से एकीकृत हो।

प्रदर्शन का मिलान करें: रुकावटों को रोकने के लिए गति और यांत्रिक/भौतिक इंटरफेस में अनुकूलता की पुष्टि करें।

आपूर्तिकर्ता समर्थन और सेवा को प्राथमिकता दें: मजबूत तकनीकी विशेषज्ञता और प्रतिक्रियाशील, उच्च गुणवत्ता वाली बिक्री के बाद सेवा और समर्थन का सिद्ध ट्रैक रिकॉर्ड वाले आपूर्तिकर्ता का चयन करें।

अपनी सामग्री के प्रमुख गुणों का सावधानीपूर्वक मूल्यांकन करके और मल्टी-हेड वेयर्स और स्वचालित बोतल काउंटिंग मशीनों की मुख्य शक्तियों और सीमाओं को अच्छी तरह से समझकर, आप आत्मविश्वास से अपने पूर्व-निर्मित पाउच पैकिंग लाइन के लिए सबसे उपयुक्त, कुशल और लागत प्रभावी खुराक समाधान का चयन कर सकते हैं।