Introducción

Invertir en equipos de envasado de productos farmacéuticos no es una compra rutinaria: es una decisión de ciclo largo y de alto riesgo que afecta al cumplimiento de la normativa, a la eficiencia de la producción y a la escalabilidad a largo plazo de una fábrica. Una buena máquina de envasado apoyará cGMP que funcionen sin problemas con distintas especificaciones de producto, se conecten a su MES/ERP y puedan actualizarse durante al menos los próximos 5-10 años. Una mala elección conllevará tiempos de inactividad frecuentes, dificultades de limpieza y costosas reconversiones cuando cambien las normativas o las exigencias del mercado.

Los compradores actuales, ya sean fabricantes de productos farmacéuticos, marcas de productos nutracéuticos o envasadores por contrato, suelen comparar varios proveedores y evaluar los equipos desde múltiples ángulos, no sólo el precio. A continuación 10 factores clave que los compradores internacionales suelen tener en cuenta antes de comprar máquinas de envasado farmacéutico como máquinas prensadoras de comprimidos, máquinas encapsuladoras, máquinas contadoras de comprimidos, máquinas de envasado en blíster y máquinas estuchadoras.

1. Cumplimiento de las GMP y de la normativa en los equipos de envasado farmacéutico

En el mundo farmacéutico, el cumplimiento va antes que el rendimiento. Si la estructura de la máquina, el material o la documentación no pueden superar las BPF o una auditoría de tipo FDA, el proyecto no avanzará por muy rápida que sea la máquina.

Cuando los compradores hablan de equipos de envasado farmacéutico que cumplen las GMP, suelen referirse a:

- Diseño higiénico: piezas de contacto con el producto fabricadas con acero inoxidable 304/316L, bordes redondeados, sin esquinas afiladas, sin huecos para retener el polvo.

- Limpiabilidad: las superficies deben ser lisas y accesibles para la limpieza diaria y para la limpieza profunda periódica.

- Zonificación funcional clara: La zona del producto y la zona de accionamiento/transmisión deben estar aisladas de otras zonas funcionales para minimizar el riesgo de contaminación cruzada.

- Documentación: el proveedor puede proporcionar IQ (Cualificación de la instalación), OQ (Cualificación Operativa), y PQ (Cualificación del rendimiento), esquemas eléctricos, certificados de materiales y, en caso necesario, certificados CE/ISO.

- Conformidad con la normativa local: FDA 21 CFR Parte 211 de EE.UU., GMP de la UE o GMP de la OMS, en función del mercado de destino.

Por qué es importante: una línea de envasado diseñada en torno a las GMP desde el primer día será más fácil de validar, más fácil de mantener y más fácil de explicar a los inspectores. También indica que el fabricante entiende de productos farmacéuticos, no solo de envasado general.

2. Nivel de automatización y eficiencia laboral

Uno de los mayores cambios de los últimos años es la tendencia hacia los equipos de envasado farmacéutico automático. Este cambio se ha visto impulsado por el aumento de los gastos de mano de obra, la necesidad de uniformidad y la tendencia a la producción 24/7.

Al evaluar la automatización, los compradores se preguntan:

- ¿Puede la línea alimentar automáticamente contenedores, botellas o blísteres?

- ¿Puede detectar y rechazar productos defectuosos o incompletos de forma automática?

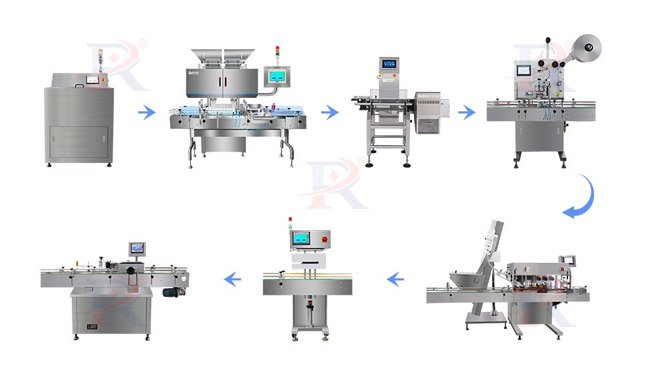

- ¿Pueden sincronizarse las máquinas anteriores (como una máquina contadora de comprimidos) con las posteriores (como una máquina tapadora o estuchadora)?

- ¿Cuántos operarios se necesitan por turno? ¿Puede una sola persona gestionar la HMI y supervisar la línea?

- ¿Existen controles basados en recetas para que los operarios no tengan que ajustar manualmente cada parámetro?

Una mayor automatización aumenta la inversión inicial, pero en las industrias reguladas reduce los errores humanos, mejora la trazabilidad de los lotes y facilita el mantenimiento de una producción estable. En fábricas con varios turnos, las líneas automatizadas se amortizan más rápido porque la mano de obra puede reasignarse de las tareas repetitivas a la calidad y la supervisión.

3. Velocidad de producción frente a flexibilidad

No todas las fábricas necesitan la máquina más rápida; la mayoría necesita la máquina más utilizable. Los fabricantes modernos de productos farmacéuticos y nutracéuticos suelen utilizar lotes más cortos y más variaciones de productos - diferentes recuentos por botella, diferentes diseños de blíster, diferentes tamaños de cartón o incluso diferentes formas de dosificación en la misma línea.

Por lo tanto, los compradores mirarán:

- Hora de cambio: cuánto se tarda en cambiar de un tamaño de botella/blíster/cartón a otro.

- Piezas de cambio sin herramientas: ¿se pueden cambiar las piezas a mano o se necesitan herramientas especiales?

- Almacenamiento de parámetros: ¿pueden guardarse diferentes productos como “recetas” para que los operadores puedan llamarlos rápidamente?

- Compatibilidad con distintos tipos de productos: comprimidos, cápsulas, cápsulas blandas o incluso gominolas.

Una máquina que funciona muy rápido pero tarda 2 horas en cambiar de tamaño ofrecerá una productividad real inferior a la de una máquina que funciona razonablemente rápido pero cambia en 20-30 minutos. Por eso flexibilidad se considera tan importante como la velocidad. Los compradores saben que los mercados cambian, por lo que prefieren equipos de envasado que puedan cambiar con ellos.

4. Serialización, agregación y trazabilidad

Los productos farmacéuticos están cada vez más sujetos a seguimiento y localización reglamentos. Leyes como la EE.UU. DSCSA y UE FIEBRE AFTOSA exigen que cada unidad vendible pueda ser identificada, verificada y rastreada a lo largo de la cadena de suministro. Este requisito se ha trasladado a la línea de envasado.

Antes de comprar, los compradores comprobarán:

- Si la disposición de la máquina permite la integración de impresoras, sistemas de visión, y lectores de códigos.

- Si la línea puede rechace artículos con códigos ilegibles o erróneos.

- Si el sistema de control admite intercambio de datos con la empresa MES, ERP, o servidor de serialización.

Aunque el mercado actual del comprador no exija la serialización, es posible que quiera un equipo de envasado preparado para la serialización para evitar futuros costes de adaptación. Las máquinas diseñadas con espacio reservado y E/S para estos dispositivos son mucho más fáciles de actualizar cuando la normativa se endurece.

5. Compatibilidad de materiales y formatos

Las empresas farmacéuticas y nutracéuticas rara vez trabajan con un único formato de envasado. Una misma fábrica puede necesitar envasar comprimidos sólidos en frascos y cápsulas en blísteres. Por eso compatibilidad de materiales y formatos es una cuestión importante previa a la compra.

Cosas clave que confirman los compradores:

- Para máquinas de envasado en blíster¿Puede funcionar la máquina? CLORURO DE POLIVINILO, MASCOTA, y ALU-ALU y ¿puede ajustar las temperaturas de conformado y sellado para distintas películas?

- Para líneas de recuento/envasado de botellas: ¿puede manejar diferentes diámetros y alturas de botellas, y diferentes tipos de tapones?

- Para máquinas stick pack¿Puede manipular productos con diferentes características de fluidez (polvos, gránulos o líquidos) y diferentes tamaños de bolsa?

Una máquina con amplia tolerancia de materiales permite al comprador atender más contratos y lanzar nuevos productos sin necesidad de adquirir unidades independientes adicionales. Esto resulta especialmente atractivo para los fabricantes por contrato y las marcas que prueban el mercado con tiradas pequeñas.

6. Limpieza, cambio y validación

En el sector farmacéutico, la limpieza no es opcional. Cada cambio de producto, y a veces incluso cada lote, debe ir seguido de una limpieza y, a menudo, de algún nivel de validación de la limpieza. Por eso los compradores dan tanta importancia a la limpiabilidad de equipos de envasado farmacéutico.

Cómo es una “buena” máquina en este sentido:

- Las piezas en contacto con el producto pueden ser se retira sin herramientas.

- Las piezas son lo suficientemente ligeras como para que las maneje un solo operario.

- Existen sin caries ocultas donde puedan acumularse polvo, restos de película o pastillas.

- El proveedor proporciona PNT claros para desmontar, limpiar y volver a montar.

- La estructura de la máquina permite inspección visual para que el control de calidad pueda verificar la limpieza.

Cuanto más rápido se pueda limpiar y validar una máquina, menos tiempo de inactividad tendrá la línea. Para las instalaciones que trabajan con una amplia gama de productos o manipulan productos sensibles o controlados, una limpieza rápida es una fuente directa de beneficios, ya que permite que la línea vuelva antes a la producción.

7. Coste total de propiedad (TCO) y ROI

Dos máquinas pueden tener el mismo precio de venta pero un coste total de propiedad muy diferente. Por tanto, los compradores inteligentes se fijan en el coste total del ciclo de vida, no sólo la cita.

El TCO incluye:

- El precio base del equipo

- Envío, instalación y puesta en marcha

- Trabajo de validación y documentación

- Formación para operadores y personal de mantenimiento

- Coste y disponibilidad de recambios

- Consumo de energía y servicios (electricidad, aire comprimido, vacío)

- Mantenimiento planificado y averías imprevistas

- Tiempo de respuesta de la asistencia técnica

La siguiente tabla muestra un sencillo modelo de comparación que los compradores suelen utilizar a la hora de evaluar diferentes proveedores de equipos de envasado farmacéutico:

| Categoría de costes | Descripción | Frecuencia típica / Duración | Impacto en el ROI |

| Precio de compra inicial | Precio base de la máquina, accesorios y entrega | Una sola vez | Afecta a la inversión inicial, pero no siempre al coste a largo plazo |

| Instalación y puesta en marcha | Configuración del emplazamiento, calibración, validación | Una sola vez (durante la configuración) | Una mala instalación puede aumentar los costes de mantenimiento posteriores |

| Formación | Instrucción de operadores y personal de mantenimiento | En los primeros 1-2 meses | Mejor formación = menos errores humanos |

| Piezas de repuesto y componentes de desgaste | Cambio de piezas, juntas, rodamientos, sensores | Anualmente o semestralmente | Mayor contribución al coste anual |

| Energía y servicios públicos | Electricidad, aire comprimido, vacío | Continuo | Impacta en el gasto operativo; los sistemas eficientes ahorran hasta 15-20% |

| Mantenimiento y tiempos de inactividad | Reparaciones planificadas y no planificadas | Trimestralmente o según sea necesario | Afecta directamente a la productividad y a la OEE |

| Servicio posventa | Asistencia remota, visitas de técnicos, actualizaciones de software | Continuo | Una respuesta rápida mejora el tiempo de actividad y la calidad del producto |

Si una máquina es ligeramente más cara pero funciona de forma más fiable, consume menos aire y energía y tiene piezas de repuesto más baratas o de mayor duración, entonces su TCO es realmente mejor. Por eso, muchos compradores internacionales prefieren proveedores que les faciliten listas claras de piezas de recambio, programas de mantenimiento y asistencia remota: así, sus previsiones de costes son más predecibles.

8. Mantenimiento, fiabilidad y prevención de paradas

Todos los jefes de operaciones saben que el coste real está en tiempo de inactividad. Una línea que se detiene con frecuencia retrasará las entregas, aumentará las horas extraordinarias de trabajo y puede incluso estropear productos delicados. Por eso, antes de comprar, los clientes examinarán cómo se mantiene la máquina y lo fácil que es diagnosticar los problemas.

Características clave de fiabilidad:

- Mensajes de error HMI que indican claramente al operador lo que ha ido mal.

- A programa de mantenimiento preventivo del proveedor (tareas diarias/semanales/mensuales).

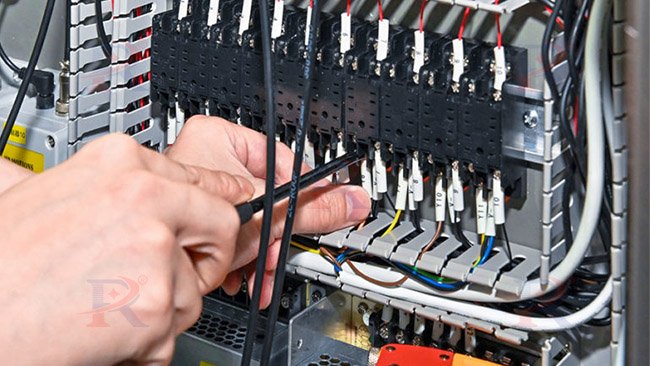

- Cableado lógico, sensores etiquetados y paneles de fácil acceso.

- Opción para diagnóstico remoto o vídeo del equipo de servicio del proveedor.

- Buena asistencia local o regional de piezas.

Una máquina diseñada para ser fiable tendrá menos paradas sorpresa y, cuando algo falle, será más rápida de reparar. Esto protege la eficacia general de los equipos (OEE) y hace que la planificación de la producción sea más precisa.

9. Integración digital y fabricación inteligente

La digitalización ha llegado a los envases. Cada vez más fábricas Cuadros de mando OEE, El control de la producción debe ser centralizado. Por tanto, los nuevos equipos deben fácil integración digital.

Cosas que los compradores verificarán:

- ¿Es compatible la máquina con protocolos de comunicación industriales comunes como Ethernet/IP, OPC UA, o Modbus?

- ¿Los datos de los lotes (recuentos, rechazos, alarmas) se pueden exportado y almacenado?

- ¿Existen registros de auditoría o registros de eventos que soporten los requisitos de integridad de los datos?

- ¿Se puede acceder a la máquina a distancia para solucionar problemas o actualizar el firmware?

Cuando una línea de envasado puede enviar datos a MES/ERP, los responsables obtienen visibilidad en tiempo real de la producción, el control de calidad mejora la trazabilidad y los equipos de mantenimiento pueden actuar antes de que se produzca una avería. Por eso “equipos de envasado inteligentes” y “máquinas preparadas para la Industria 4.0” se han convertido en términos de búsqueda populares en este espacio.

10. Sostenibilidad y diseño de futuro

La sostenibilidad se está convirtiendo en un criterio de compra mundial. Incluso en el sector farmacéutico, donde la seguridad es lo primero, los compradores empiezan a preguntarse cómo eficiencia energética y material eficiente es una máquina.

Ángulos clave de la sostenibilidad:

- Consumo de energía: accionamientos de bajo consumo, sistemas de calefacción optimizados y vacío de bajas pérdidas.

- Utilización del material: formación y corte precisos en máquinas de blíster para reducir el desperdicio de película; dosificación precisa para reducir el sobrellenado.

- Control del ruido y el polvo: mejor para los operadores y para el cumplimiento de la normativa.

- Capacidad para manejar nuevos materiales ecológicos: a medida que más empresas prueben envases reciclables o monomateriales, las líneas que puedan ajustar la temperatura/presión de sellado tendrán ventaja.

Una envasadora diseñada teniendo en cuenta los materiales del futuro y un menor consumo de energía seguirá siendo relevante durante más tiempo, lo que protege la inversión del comprador.

PREGUNTAS FRECUENTES

1. ¿Durante cuánto tiempo puede utilizarse un buen equipo de envasado farmacéutico?

Con un mantenimiento preventivo regular y unas condiciones de funcionamiento adecuadas, las máquinas bien construidas suelen ofrecer un rendimiento estable durante más de una década. Algunos componentes deberán sustituirse periódicamente, pero el bastidor principal y los mecanismos centrales pueden durar mucho más.

2. ¿Puede una línea gestionar realmente varios productos?

Sí, si se ha diseñado para ello. Las líneas con alimentación modular, guías ajustables y controles basados en recetas pueden cambiar entre botellas, blísteres o recuentos diferentes con un tiempo de inactividad mínimo.

3. ¿Necesito documentos de validación del proveedor?

En entornos GMP, sí. Disponer de certificados IQ/OQ/PQ y de material agiliza el propio trabajo de cualificación y facilita las inspecciones reglamentarias.

4. ¿Cuál es la forma más rápida de comparar dos proveedores diferentes?

Primero compare la conformidad (GMP, FDA, CE), luego compare el nivel de automatización y, por último, compare el coste total de propiedad (piezas de repuesto, servicio, energía). El precio por sí solo no es un indicador fiable.

5. ¿Merece la pena integrar la serialización ahora?

Si tiene previsto exportar o espera que se apliquen normativas en su mercado, comprar ahora equipos preparados para la serialización suele ser más barato que adaptar toda una línea más adelante.

Conclusión

Antes de adquirir equipos de envasado farmacéutico, los compradores experimentados rara vez se fijan en un solo parámetro. Combinan Cumplimiento de las GMP, nivel de automatización, flexibilidad, capacidad de serialización, compatibilidad de materiales, velocidad de limpieza y validación, TCO, mantenimiento y fiabilidad, integración digital, y sostenibilidad en un único marco de decisión. Esto garantiza que el equipo que elijan no sólo funcione hoy, sino que siga cumpliendo las normas, sea actualizable y rentable en los próximos años.

Para las fábricas que necesitan soluciones completas -desde prensas para comprimidos y máquinas de llenado de cápsulas hasta líneas de recuento de comprimidos, máquinas de envasado en blíster, estuchadoras y equipos de envasado en stick-, la elección de un proveedor de maquinaria farmacéutica con experiencia agiliza y hace más seguro todo el proyecto.

Póngase en contacto con Ruidapacking para obtener una configuración de línea de envasado que se adapte a su nivel de BPF, capacidad de producción y futuros planes de actualización.