¿Tiene dudas sobre si elegir entre el sellado por inducción o el termosellado para el envasado de sus productos? La decisión es crucial, ya que un sellado adecuado puede influir en la vida útil y la seguridad de los productos. Tanto el sellado por inducción como el termosellado se utilizan ampliamente en industrias como la nutracéutica, la farmacéutica y la cosmética, pero funcionan de maneras fundamentalmente diferentes.

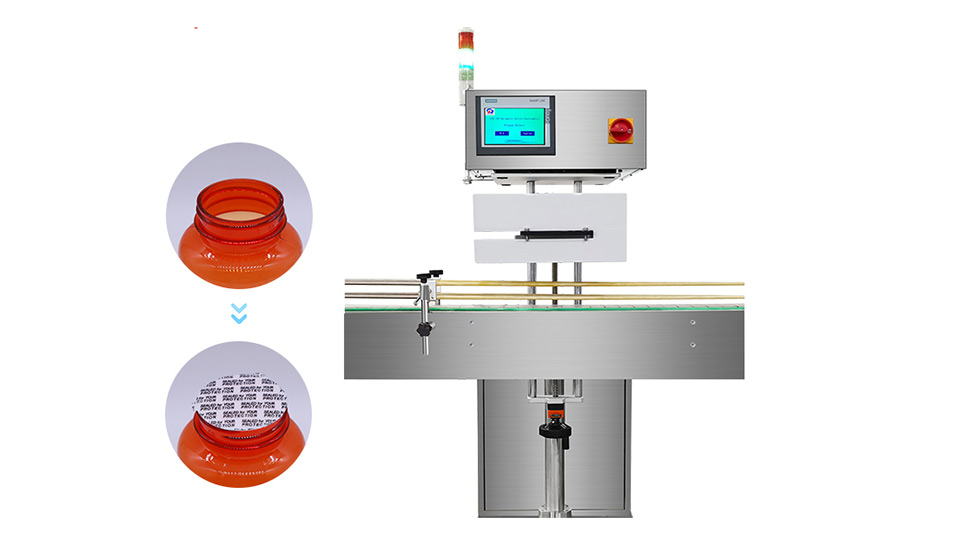

El sellado por inducción utiliza energía electromagnética para adherir un revestimiento de aluminio al borde del envase, creando un sello hermético y a prueba de manipulaciones sin contacto directo. Es ideal para productos líquidos, medicamentos sensibles y artículos que requieren protección a prueba de fugas.

El termosellado, por otro lado, se basa en calor y presión directos para fundir y fusionar los materiales de embalaje. Es rentable y funciona bien con productos secos, bolsas flexibles y blísteres.

Comprender estas diferencias, como la resistencia del sellado, la compatibilidad con los materiales y la velocidad de producción, le ayudará a tomar la mejor decisión para su producto.

1. Osombrero Is Iinducción S¿curandose?

El sellado por inducción es un proceso de sellado sin contacto y a prueba de manipulaciones que se basa en energía electromagnética para crear una unión hermética entre un recipiente y su cierre.

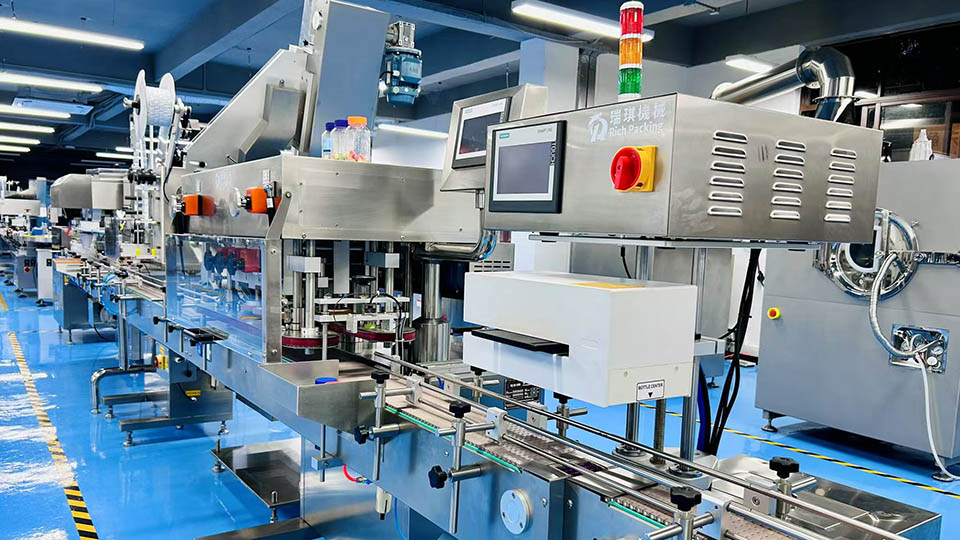

una máquina de sellado por inducción

El proceso consiste en colocar un revestimiento especialmente diseñado, generalmente de aluminio con una capa termosellable, debajo de la tapa de un envase. Al pasar el envase por una selladora por inducción, esta genera un campo electromagnético de alta frecuencia. Este campo induce calor en la lámina conductora, fundiéndola y adhiriendo al borde del envase. Una vez enfriado, el revestimiento se solidifica, formando un sello hermético que resiste la manipulación y la contaminación.

Esta solución es altamente eficiente, ya que no necesita contacto directo con los envases, lo que reduce el riesgo de daños. Además, los sellos por inducción permiten verificar la integridad de los productos, ya que los consumidores pueden detectar fácilmente si un envase ha sido abierto. Desde preservar la vida útil hasta mejorar la seguridad, el sellado por inducción es una tecnología crucial en el envasado moderno.

Una selladora por inducción se puede integrar en líneas automatizadas de conteo y envasado de cápsulas, tabletas o caramelos. Funciona a la perfección con... máquina contadora y embotelladoraUn insertador de desecante, una tapadora y una etiquetadora conforman una línea de producción completa. Este sistema llena automáticamente pastillas o gomitas en frascos y los sella sin contacto directo, garantizando así la hermeticidad. El sellado por inducción proporciona un acabado a prueba de manipulaciones y fugas, a la vez que mantiene una alta velocidad, ideal para el envasado de productos farmacéuticos y alimentarios.

Una selladora de láminas de inducción junto a una línea de envasado completa

2. ¿Cuál es la definición de sellado térmico??

Este tipo de sellado requiere una máquina termoselladora. A diferencia del sellado por inducción, que utiliza campos electromagnéticos, el termosellado se basa en el contacto físico con elementos calientes como barras, bandas o alambres. El termosellado es un método de envasado ampliamente utilizado que crea uniones herméticas entre materiales mediante la aplicación directa de alta temperatura y presión.

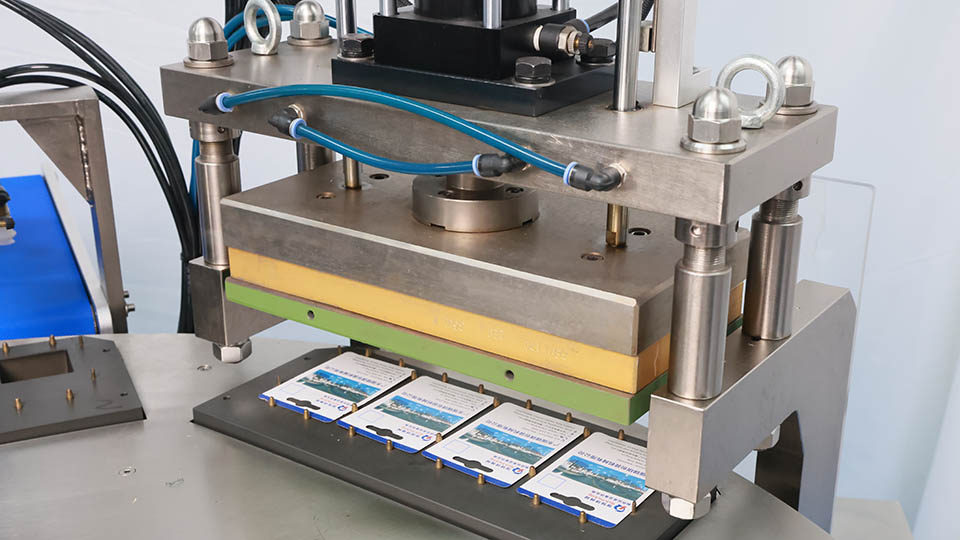

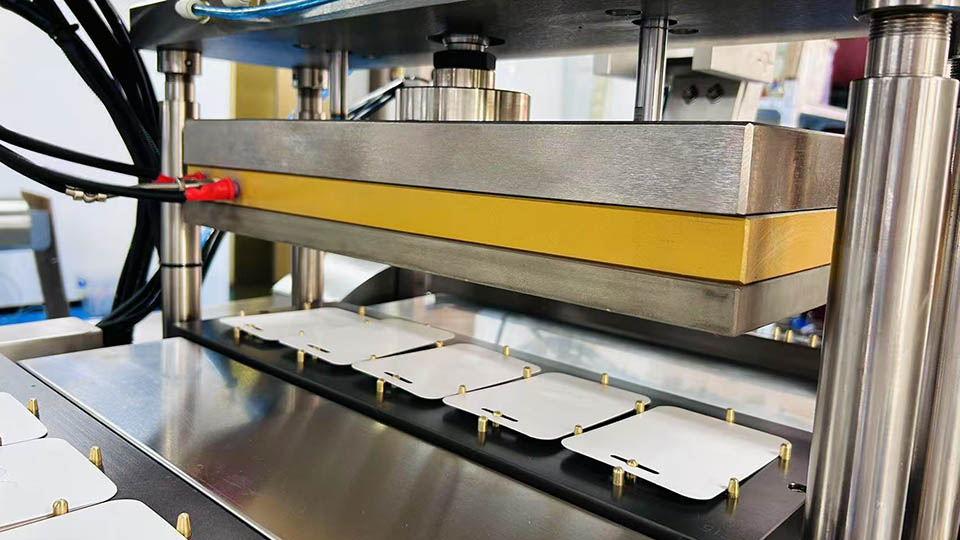

una máquina de sellado térmico

Con una máquina de sellado térmico, cuando se aplica calor a materiales termoplásticos como películas de plástico, láminas o capas laminadas, estos se ablandan y se fusionan bajo presión, formando un sello duradero al enfriarse.

Este proceso es común en el envasado de alimentos, suministros médicos y bienes de consumo, garantizando la frescura del producto y previniendo la contaminación. La selladora térmica (a veces llamada selladora de bolsas) viene en varios tipos, incluyendo selladoras por impulso para sellado intermitente y selladoras continuas para líneas de producción.

Si bien el sellado térmico es rentable y versátil, requiere un control preciso de la temperatura para evitar sellos débiles o daños en el material. En comparación con el sellado por inducción, es menos adecuado para materiales metálicos o sensibles al calor, pero sigue siendo una opción fiable para muchas aplicaciones de envasado.

3. Cuáles son Sellado por inducción'¿Cuáles son los beneficios?

El sellado por inducción se ha convertido en el método de sellado más utilizado gracias a su fiabilidad y eficiencia. Esta tecnología ofrece múltiples ventajas, garantizando la seguridad de los procesos y la óptima conservación de los productos.

el sello de inducción

Una ventaja clave es su precinto de seguridad. Los sellos de inducción son difíciles de retirar intactos, por lo que, si se rompen, los consumidores pueden identificar inmediatamente una posible manipulación. Esto garantiza la integridad del producto y genera confianza en el cliente, ya que puede usar los productos con tranquilidad, sabiendo que no han sido manipulados.

Además, los sellos de inducción previenen eficazmente las fugas. Ya sea para líquidos, polvos u otros contenidos, el sello hermético minimiza los derrames durante el transporte y el almacenamiento, lo cual es especialmente importante para productos peligrosos o de alto valor que requieren un embalaje seguro.

Otra gran ventaja es la conservación del producto. El sellado por inducción crea una barrera hermética contra la humedad, el oxígeno y los contaminantes, lo que ayuda a mantener la frescura de los ingredientes y prolongar su vida útil. Esto es crucial para alimentos, productos farmacéuticos y productos químicos sensibles a los factores ambientales. La amplia adopción de este indispensable método de sellado refleja su eficacia para satisfacer las necesidades de la industria y los consumidores.

4. ¿Cuáles son los beneficios del sellado térmico?

El termosellado es un método de envasado popular para alimentos, productos farmacéuticos, cosméticos y más. Al igual que el sellado por inducción, una ventaja clave es su precinto de seguridad. Al abrir un envase termosellado, el precinto se rompe visiblemente, alertando al consumidor de una posible manipulación. Esto garantiza la seguridad del producto y genera confianza en el consumidor.

el sellado térmico

Además, el termosellado es rentable. A diferencia de las tecnologías de sellado complejas, requiere equipos y materiales sencillos, lo que reduce los costos de producción. El proceso también es eficiente, ideal para la fabricación a gran escala.

Los sellados térmicos también mejoran la frescura del producto al bloquear la humedad, el aire y los contaminantes. Esto prolonga la vida útil, especialmente en el caso de productos perecederos como snacks, medicamentos y productos lácteos.

Gracias a su confiabilidad, asequibilidad y cualidades protectoras, el sellado térmico sigue siendo una buena opción para un envasado eficiente.

5. ¿Cuáles son los inconvenientes?s de sellado por inducción?

Si bien el sellado por inducción ofrece una excelente evidencia de manipulación y protección del producto, también tiene varias limitaciones que vale la pena considerar antes de elegir este método.

Las botellas pasan por debajo de una máquina selladora de láminas por inducción.

Una desventaja importante es su dependencia del material. El sellado por inducción se basa en campos electromagnéticos para activar el sello, lo que significa que el envase debe tener un revestimiento de lámina conductora dentro de la tapa. Sin este material especializado, el proceso de sellado falla, lo que limita las opciones de envasado y aumenta los costos de material.

Otra preocupación es el aumento de los gastos en equipos. Las selladoras por inducción son más complejas y costosas que las termoselladoras, lo que las convierte en una inversión significativa para las pequeñas empresas. Además, la producción a gran escala requiere un suministro continuo de revestimientos por inducción, lo que incrementa aún más los costos operativos.

El sellado por inducción también presenta limitaciones geométricas. A diferencia del sellado térmico, presenta dificultades con envases de formas irregulares o de gran tamaño. El campo electromagnético debe distribuir el calor uniformemente por la superficie de sellado, lo cual es difícil con diseños de envases no estándar.

Finalmente, el consumo de energía es mayor en comparación con los métodos de sellado más sencillos. Si bien es eficiente para la producción en masa, su uso frecuente conlleva mayores costos de energía, especialmente de electricidad.

6. Cuáles son Desventajas del sellado térmico?

El termosellado presenta varias desventajas notables. En primer lugar, su compatibilidad con materiales es limitada. A diferencia de otros métodos de sellado, el termosellado funciona principalmente con materiales termoplásticos como el polietileno o el polipropileno. Materiales como el vidrio, el metal o ciertos compuestos no pueden sellarse eficazmente de esta manera, lo que reduce su versatilidad.

Otro problema importante es el control preciso de la temperatura. Si la estación de sellado no tiene suficiente temperatura, el sellado fallará, comprometiendo la seguridad del producto. Por otro lado, un calor excesivo puede quemar el material, provocando daños estructurales o humos tóxicos. Esto exige una monitorización constante, lo que aumenta la complejidad operativa y los costos.

una máquina selladora térmica

Además, los sellos térmicos son mecánicamente débiles en comparación con otras técnicas de sellado. Son propensos a perforaciones y desgarros, lo que los hace inadecuados para productos de alta resistencia o con bordes afilados. Esta fragilidad puede causar contaminación, especialmente en envases de alimentos o médicos, donde la esterilidad es crucial.

También surgen preocupaciones ambientales, ya que el termosellado suele utilizar plásticos no reciclables, lo que contribuye a la contaminación. Además, el consumo de energía es elevado, ya que se requiere un calentamiento constante, lo que incrementa tanto los costos como la huella de carbono.

Por último, los equipos de termosellado requieren un mantenimiento regular debido a la acumulación de residuos y al desgaste por las altas temperaturas, lo que genera tiempos de inactividad y gastos adicionales. Estos factores hacen que el termosellado sea menos adecuado para ciertas aplicaciones, a pesar de su conveniencia.

7. Sellado térmico Versus Sellado por inducción: ¿Cuál? Isa Mejor Opción?

Al elegir un método de sellado para el embalaje, los fabricantes deben considerar factores como la compatibilidad del material, la eficiencia, la seguridad y el costo.

Una selladora por inducción avanzada de Ruida Packing

En cuanto al sellado por inducción, cuando un envase con tapa revestida de aluminio pasa por una selladora de inducción, un campo electromagnético genera una corriente eléctrica que calienta rápidamente el revestimiento de la tapa, fundiéndolo sobre el borde del envase. En cambio, el termosellado aplica calor directo a los materiales termoplásticos, fundiéndolos para formar una unión. Este método es más sencillo, pero carece de la precisión del sellado por inducción, ya que depende de un control constante de la temperatura.

| sellado por inducción | sellado térmico |

precisión | ★★★ | ★ |

seguridad | ★★★ | ★ |

compatibilidad de materiales | ★ | ★★★ |

resistencia del sello | ★★★ | ★ |

reduciendo el costo de inversión inicial | ★ | ★★★ |

reducción del coste laboral | ★★★ | ★ |

reducir el coste de la energía | ★★★ | ★ |

sostenibilidad ambiental | ★★★ | ★ |

7.1 Consideraciones de seguridad

El sellado por inducción es inherentemente más seguro al ser un proceso sin contacto. Dado que el calor se genera internamente en el revestimiento de aluminio, el riesgo de quemaduras o sobrecalentamiento del envase es mínimo, ideal para productos sensibles a la temperatura, como productos farmacéuticos y alimentos perecederos.

Sin embargo, el sellado térmico implica exposición directa a altas temperaturas, lo que aumenta el riesgo de quemaduras para los usuarios del equipo. Si se ajusta la temperatura a un nivel excesivamente alto, el equipo dañará el material de embalaje o incluso provocará incendios. Además, las selladoras térmicas requieren ajustes frecuentes para evitar fallos en el sellado, lo que aumenta los riesgos laborales.

7.2 Compatibilidad del material y resistencia del sellado

El sellado por inducción funciona mejor con envases con tapas revestidas con aluminio, generalmente de vidrio o plástico. Sin embargo, no puede sellar materiales no conductores como el papel o ciertos polímeros.

El sellado térmico ofrece mayor versatilidad en la selección de materiales, ya que funciona con diversos plásticos, laminados y láminas de aluminio. Sin embargo, los sellados térmicos suelen ser más débiles que los sellados por inducción y más propensos a perforaciones o fugas, lo que los hace menos adecuados para el almacenamiento a alta presión o a largo plazo.

7.3 Costo y eficiencia

El sellado por inducción tiene costos iniciales más altos debido al uso de equipos especializados y revestimientos conductores. Sin embargo, ofrece velocidades de sellado más rápidas (hasta cientos de envases/min) y un menor consumo de energía en producciones de alto volumen.

El sellado térmico es más económico de implementar, pero puede requerir más mano de obra para el control de calidad. Además, consume más energía con el tiempo debido al calentamiento continuo.

7.4 Impacto ambiental

El sellado por inducción es más sostenible porque genera menos residuos y no requiere adhesivos. Algunos revestimientos de inducción también son reciclables. Sin embargo, el termosellado suele utilizar plásticos no reciclables, lo que contribuye a la contaminación ambiental.

7.5 Sellado por inducción vs. sellado térmico: ¿cómo elegir?

El sellado por inducción es superior para la producción en masa de productos líquidos, farmacéuticos y envases a prueba de manipulaciones gracias a su seguridad, velocidad, fiabilidad y bajo coste a largo plazo. En comparación, el sellado térmico es más adecuado para envases flexibles, operaciones con costes ajustados y materiales no conductores.

Para las industrias que priorizan la seguridad, la durabilidad y la automatización de los productos, el sellado por inducción es la mejor inversión a largo plazo. Por otro lado, para necesidades de envasado sencillas y económicas, el sellado térmico sigue siendo una alternativa práctica.

8. ¿Cuáles son las características de los selladores de inducción avanzados?

Una máquina de sellado por inducción refrigerada por agua de alto rendimiento, RQ-LBFK-4000, fue desarrollada por Embalaje RuidaUtilizando tecnología de sellado por inducción sin contacto, garantiza una fuerte adhesión, ausencia de grietas, bordes limpios y sin cortes en las botellas, y un funcionamiento a alta velocidad. Es una solución de sellado ideal para las industrias farmacéutica, de suplementos dietéticos, química y electrónica, especialmente para líneas de conteo y llenado electrónico, con una capacidad máxima de sellado de 280 botellas/min.

Selladora por inducción RQ-LBFK-4000

Al elegir un equipo de sellado por inducción, debe comprender las características clave de un modelo y su versatilidad.

8.1 Destacado Características del RQ-LBFK-4000:

- Sistema de sellado refrigerado por agua:Garantiza una excelente calidad de sellado, alta velocidad y una vida útil prolongada.

- Tecnología de inducción por corrientes de Foucault de frecuencia media:Logra un sellado sin contacto con una unión fuerte y bordes lisos y uniformes.

- Mecanismo de protección de seguridad:Activa automáticamente medidas de protección en caso de falta de agua de refrigeración o sobrecalentamiento de los cuadros de control, protegiendo tanto al equipo como a los operadores.

- Conectividad inteligente y alta compatibilidad:Se integra perfectamente con los equipos de producción ascendentes y descendentes, lo que permite un funcionamiento totalmente automatizado sin necesidad de supervisión manual, lo que reduce los costes laborales.

8.2 Versatilidad excepcional

- Amplia compatibilidad de materiales:Adecuado para sellar botellas de polietileno (PE), polipropileno (PP), poliestireno (PS), poliéster (PET) y más.

- Adaptabilidad a las formas de las botellas:Funciona de manera eficiente con botellas redondas, cuadradas, rectangulares, de lados planos y otras de formas irregulares.

Esta selladora combina eficiencia y automatización inteligente, lo que la convierte en la mejor opción para las líneas de envasado modernas.

Conclusión final

Si bien ambos métodos de sellado mencionados tienen aplicaciones distintas, el sellado por inducción ofrece mayor seguridad y eficiencia para el envasado. Para las industrias que priorizan la seguridad de la producción, la integridad del producto y la automatización, el sellado por inducción sigue siendo la opción óptima, mientras que el sellado térmico conserva su valor para los envases flexibles.