En envases farmacéuticosEl alimentador adecuado es crucial para mantener una línea de producción eficiente y fiable. Los diferentes productos y configuraciones de envasado requieren tipos específicos de alimentadores para garantizar un funcionamiento fluido, una dosificación precisa y minimizar los daños en productos delicados como comprimidos y cápsulas. Comprender las funciones y aplicaciones de cada alimentador puede ayudarle a elegir la mejor opción para su línea de producción. A continuación, analizaremos seis alimentadores de uso común en el envasado farmacéutico y detallaremos cómo satisfacen diferentes necesidades operativas.

1. Alimentador vibratorio de disco

El alimentador vibratorio de disco está diseñado para proporcionar un flujo constante y controlado de productos, utilizando vibraciones para transportar tabletas o cápsulas eficientemente. La principal ventaja de este alimentador es la precisión que aporta al proceso de envasado, ya que garantiza un flujo uniforme que evita cuellos de botella y aglomeraciones.

Cómo funciona

El alimentador vibratorio de disco funciona colocando los productos sobre un disco vibratorio que los impulsa suavemente. Este movimiento controlado es especialmente importante para artículos frágiles que podrían romperse con una fuerza excesiva. Al minimizar el impacto, este tipo de alimentador reduce la probabilidad de daños al producto, manteniendo una cadena de suministro fluida.

Casos de uso ideales

El alimentador vibratorio de disco es especialmente adecuado para líneas de producción compactas con espacio limitado. Su eficiencia en el manejo de productos delicados, como comprimidos recubiertos, lo convierte en una opción popular para fabricantes que priorizan la integridad del producto.

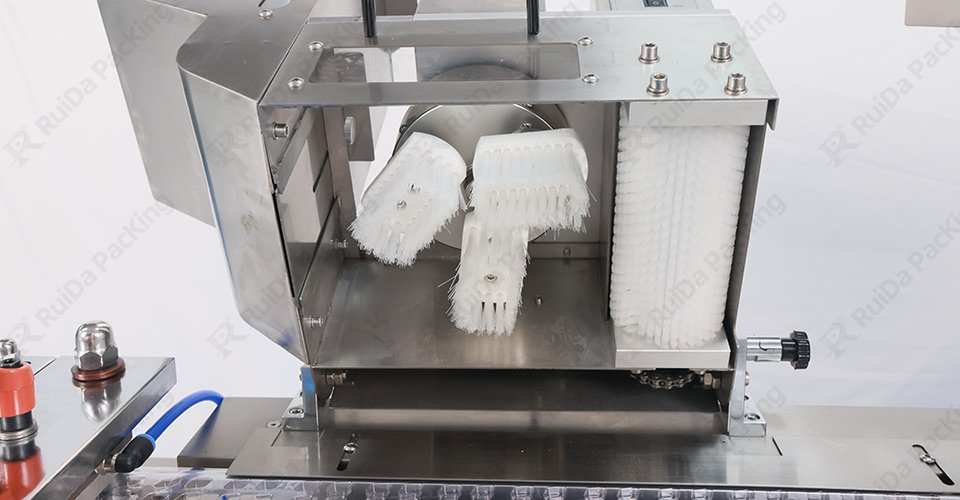

2. Alimentador de cepillo de disco

El alimentador de cepillos de disco se distingue por su manejo delicado de los productos, lo que lo convierte en una excelente opción para artículos que requieren una alineación precisa. Equipado con cepillos que guían los artículos a lo largo de un disco giratorio, este alimentador separa y organiza los productos, garantizando su correcta colocación para su posterior procesamiento.

Cómo funciona

El alimentador de cepillos de disco utiliza cepillos que giran con el disco, guiando suavemente las tabletas o cápsulas. Este sistema reduce el riesgo de obstrucciones, lo que ayuda a evitar interrupciones en la producción. Los cepillos también sirven para separar los productos, evitando solapamientos o desalineaciones durante la fase de envasado.

Casos de uso ideales

Este tipo de alimentador es ideal para manipular artículos pequeños y delicados, como cápsulas o comprimidos sin recubrimiento, que requieren un manejo cuidadoso. Al minimizar la fricción y mantener la separación entre productos, el alimentador de cepillos de disco reduce eficazmente los daños y optimiza la precisión.

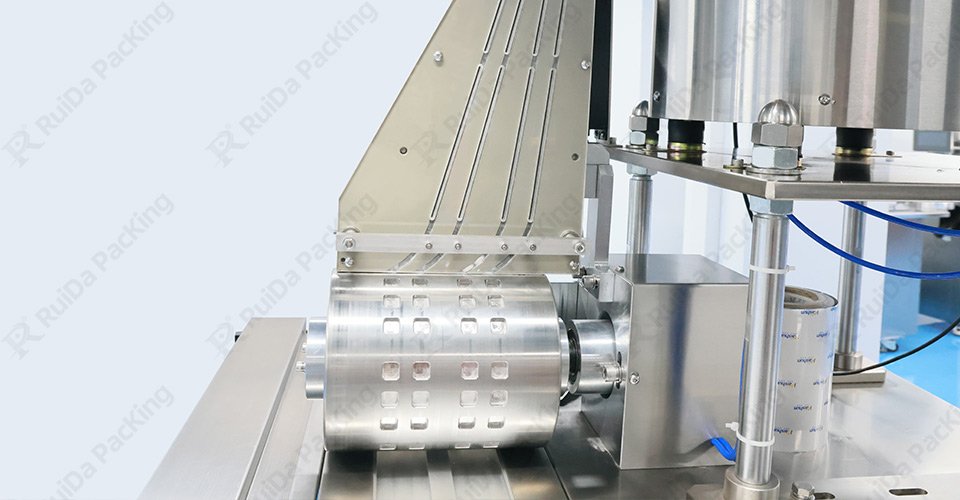

3. Alimentador de cepillo de rodillo de placa inclinada

El alimentador de cepillos de rodillos de placa inclinada combina un plano inclinado con cepillos de rodillos, lo que proporciona un flujo controlado que mantiene la alineación y evita obstrucciones. Este diseño único facilita el movimiento de los productos en ángulo, lo cual resulta beneficioso para líneas que requieren flujo asistido por gravedad.

Cómo funciona

El diseño inclinado de este alimentador permite que las tabletas o cápsulas desciendan a un ritmo constante, gracias a rodillos y cepillos que las guían. Los cepillos de rodillos garantizan que los productos mantengan su orientación y espaciamiento, creando un flujo constante, crucial para las líneas de envasado de alta velocidad.

Casos de uso ideales

Si necesita un alimentador que garantice una alineación precisa y minimice los bloqueos, el alimentador de cepillos con rodillos de placa inclinada es una excelente opción. Este tipo es especialmente útil en aplicaciones farmacéuticas donde mantener la orientación es esencial, como con productos ovalados o en cápsulas.

4. Alimentador de cepillo de rodillo

El alimentador de cepillos de rodillos está diseñado para operaciones de alta velocidad, lo que lo convierte en la opción ideal para líneas de envasado que exigen un flujo de producto rápido y continuo. Funciona con una serie de cepillos giratorios que impulsan los productos, garantizando un espaciado y una alineación uniformes.

Cómo funciona

Los rodillos con cepillos separan suavemente los productos y mantienen un caudal constante, evitando que se aglomeren. Esto ayuda a evitar paradas de producción, ya que el diseño del alimentador con cepillos mantiene los productos en movimiento a un ritmo constante sin fricción ni impactos innecesarios.

Casos de uso ideales

Este tipo de alimentador es beneficioso para manipular productos propensos a dañarse, como comprimidos blandos o cápsulas. También es ideal para líneas de alta velocidad que requieren un espaciado rápido y uniforme entre productos. La eficiencia del alimentador de cepillos de rodillos para mantener el flujo sin roturas es una ventaja clave en el envasado farmacéutico.

5. Alimentador de rodillos de cepillo de disco

El alimentador de rodillos con cepillos de disco es una opción híbrida que combina las ventajas de un disco giratorio y cepillos de rodillo, ofreciendo una solución flexible para diversos productos. Su diseño lo convierte en una opción versátil para líneas de envasado que requieren un equilibrio entre velocidad y precisión.

Cómo funciona

Los productos se desplazan a lo largo de un disco giratorio, guiados por rodillos y cepillos que los mantienen espaciados y alineados. Este sistema híbrido permite una mayor flexibilidad en la manipulación de diferentes tipos de productos, ya que la combinación del movimiento del disco y los rodillos minimiza los atascos y garantiza un posicionamiento uniforme.

Casos de uso ideales

El alimentador de rodillos con cepillo de disco es ideal para aplicaciones farmacéuticas que requieren flexibilidad, ya que admite diversas formas de comprimidos y cápsulas. Su adaptabilidad lo convierte en una excelente opción si se trabaja con diversos productos en la misma línea de envasado, lo que permite transiciones fluidas entre diferentes formatos.

6. Alimentador de cápsulas

El alimentador de cápsulas está diseñado específicamente para orientar las cápsulas en la posición correcta antes del envasado. Esto garantiza que cada cápsula se coloque de forma uniforme, esencial para una dosificación y sellado precisos durante el proceso de envasado.

Cómo funciona

El alimentador volteador de cápsulas voltea las cápsulas para una orientación uniforme, preparándolas para los siguientes pasos de la línea de envasado. Al manipular las cápsulas individualmente, este alimentador minimiza el riesgo de una orientación incorrecta, que podría provocar imprecisiones en la dosificación o problemas de sellado.

Casos de uso ideales

Para las líneas de envasado exclusivamente de cápsulas, el alimentador giratorio de cápsulas es un componente fundamental. Su capacidad para manipular cada cápsula individualmente garantiza la uniformidad, lo que lo hace esencial en aplicaciones donde la orientación es crucial, como el envasado en blíster. Este alimentador es especialmente valioso en líneas que priorizan la alta precisión y la mínima cantidad de errores en la alineación de las cápsulas.

Producto recomendado: Máquina de embalaje blíster DPP-270Max

Si está buscando una máquina confiable que complemente los alimentadores mencionados anteriormente, la DMáquina de embalaje blíster PP-270Max Es una opción excepcional. Conocida por su versatilidad y eficiencia, esta máquina está diseñada para procesar tabletas y cápsulas de diversas formas con precisión.

Por qué es una excelente opción para su línea de producción.

La DPP-270Max combina eficiencia, precisión y flexibilidad, lo que la convierte en el complemento perfecto para cualquier línea de envasado farmacéutico. Ya sea para operaciones de alta velocidad o para adaptarse a diferentes tipos de productos, esta máquina permite una integración perfecta y una producción de alta calidad. Sus capacidades se adaptan perfectamente a los alimentadores descritos en este artículo, ofreciendo una solución integral que optimiza cada paso del proceso de envasado.

Conclusión

Seleccionar el alimentador adecuado es esencial para mantener la eficiencia y la calidad de su línea de envasado farmacéutico. Al comprender las ventajas y aplicaciones de cada tipo de alimentador, podrá optimizar el flujo de producto, reducir los daños y garantizar la precisión en cada etapa. Ya sea que se centre en un manejo cuidadoso, una orientación precisa o un rendimiento a alta velocidad, elegir el alimentador adecuado garantiza un envasado consistente y de alta calidad. Y al combinar estos alimentadores con una máquina avanzada como la DPP-270Max, estará listo para lograr una línea de producción fluida, fiable y eficiente que cumpla con los más altos estándares de envasado farmacéutico.