Einführung

Die Investition in eine pharmazeutische Verpackungsanlage ist keine Routineanschaffung, sondern eine Entscheidung mit langen Laufzeiten und hohem Risiko, die sich auf die Einhaltung von Vorschriften, die Produktionseffizienz und die langfristige Skalierbarkeit einer Fabrik auswirkt. Eine gute Verpackungsmaschine unterstützt cGMP Audits, eine Vielzahl von Produktspezifikationen reibungslos ausführen, mit Ihrem MES/ERP verbunden werden und mindestens für die nächsten 5-10 Jahre aufrüstbar bleiben. Eine schlechte Wahl führt zu häufigen Ausfallzeiten, schwieriger Reinigung und teuren Nachrüstungen, sobald sich Vorschriften oder Marktanforderungen ändern.

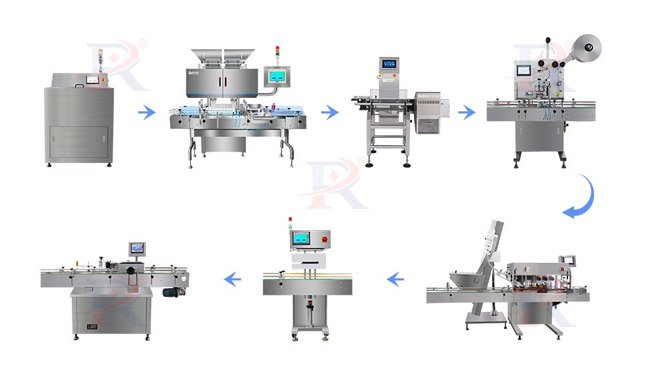

Die Einkäufer von heute - egal, ob es sich um Pharmahersteller, Markenhersteller von Nahrungsergänzungsmitteln oder Lohnverpacker handelt - vergleichen in der Regel mehrere Lieferanten und bewerten die Ausrüstung aus mehreren Blickwinkeln, nicht nur nach dem Preis. Unten sind 10 Schlüsselfaktoren auf die globale Käufer vor dem Kauf üblicherweise achten pharmazeutische Verpackungsmaschinen wie z. B. Tablettenpressen, Kapselfüllmaschinen, Tablettenzählmaschinen, Blisterverpackungsmaschinen, Kartoniermaschinen.

1. Einhaltung von GMP und gesetzlichen Vorschriften bei pharmazeutischen Verpackungsanlagen

In der Welt der Pharmazie, Einhaltung der Vorschriften geht vor Leistung. Wenn die Maschinenkonstruktion, das Material oder die Dokumentation nicht GMP- oder FDA-konform sind, wird das Projekt nicht vorankommen, egal wie schnell die Maschine ist.

Wenn Einkäufer über GMP-konforme pharmazeutische Verpackungsanlagen sprechen, meinen sie in der Regel:

- Hygienisches Design: produktberührende Teile aus Edelstahl 304/316L, Abgerundete Kanten, keine scharfen Ecken, keine Lücken zum Zurückhalten von Pulver.

- Reinigungsfähigkeit: die Oberflächen müssen glatt und für die tägliche Reinigung sowie für die regelmäßige Tiefenreinigung zugänglich sein.

- Klare funktionale Zonierung: Der Produktbereich und der Antriebs- bzw. Übertragungsbereich sollten von anderen Funktionsbereichen getrennt sein, um das Risiko einer Kreuzkontamination zu minimieren.

- Dokumentation: der Lieferant kann liefern IQ (Installationsqualifizierung), OQ (Betriebliche Qualifizierung), Und PQ (Leistungsqualifikation), Schaltpläne, Materialzertifikate und, falls erforderlich, CE/ISO-Zertifikate.

- Konformität mit den örtlichen Vorschriften: U.S. FDA 21 CFR Part 211, EU GMP, oder WHO GMP, je nach Zielmarkt.

Warum das wichtig ist: Eine Verpackungslinie, die vom ersten Tag an auf GMP ausgerichtet ist, ist leichter zu validieren, leichter zu warten und den Inspektoren leichter zu erklären. Außerdem signalisiert es, dass der Hersteller etwas von Pharmazeutika versteht - und nicht nur von allgemeinen Verpackungen.

2. Automatisierungsgrad und Arbeitseffizienz

Eine der größten Veränderungen der letzten Jahre ist die Entwicklung hin zu automatischen pharmazeutischen Verpackungsanlagen. Diese Verlagerung wurde durch steigende Arbeitskosten, den Bedarf an Konsistenz und den Trend zur 24/7-Produktion vorangetrieben.

Bei der Bewertung der Automatisierung fragen die Käufer:

- Kann die Anlage automatisch Behälter, Flaschen oder Blister zuführen?

- Kann es erkennen und zurückweisen mangelhafte oder unvollständige Produkte automatisch?

- Können vorgelagerte Maschinen (z. B. eine Tablettenzählmaschine) mit nachgelagerten Maschinen (z. B. einer Verschließ- oder Kartoniermaschine) synchronisiert werden?

- Wie viele Bediener werden pro Schicht benötigt? Kann eine Person die HMI bedienen und die Linie überwachen?

- Gibt es rezeptbasierte Steuerungen, damit die Bediener nicht jeden Parameter manuell einstellen müssen?

Ein höherer Automatisierungsgrad erhöht zwar die Anfangsinvestitionen, aber in regulierten Branchen verringert er menschliche Fehler, verbessert die Rückverfolgbarkeit der Chargen und erleichtert die Aufrechterhaltung einer stabilen Produktion. Für Fabriken mit mehreren Schichten machen sich automatisierte Anlagen schneller bezahlt, da die Arbeitskräfte von repetitiven Aufgaben auf Qualität und Überwachung umgeschichtet werden können.

3. Produktionsgeschwindigkeit vs. Flexibilität

Nicht jede Fabrik braucht die schnellste Maschine, die meisten brauchen die brauchbarste Maschine. Moderne Hersteller von Pharmazeutika und Nahrungsergänzungsmitteln betreiben oft kleinere Chargen Und mehr Produktvarianten - unterschiedliche Anzahlen pro Flasche, unterschiedliche Blisterlayouts, unterschiedliche Kartongrößen oder sogar unterschiedliche Darreichungsformen auf derselben Linie.

Die Käufer werden also darauf achten:

- Umstellungszeit: wie lange es dauert, von einer Flaschen-/Blister-/Kartongröße zur anderen zu wechseln.

- Werkzeuglose Wechselteile: Können die Teile von Hand ausgetauscht werden, oder sind spezielle Werkzeuge erforderlich?

- Speicherung der Parameter: Können verschiedene Produkte als “Rezepte” gespeichert werden, damit die Bediener sie schnell abrufen können?

- Kompatibilität mit verschiedenen Produkttypen: Tabletten, Kapseln, Softgels oder sogar Gummibärchen.

Eine Maschine, die sehr schnell läuft, aber 2 Stunden für den Formatwechsel benötigt, wird eine geringere Produktivität aufweisen als eine Maschine, die einigermaßen schnell läuft, aber in 20-30 Minuten umgestellt wird. Deshalb Flexibilität wird als ebenso wichtig erachtet wie die Geschwindigkeit. Die Einkäufer wissen, dass sich die Märkte verändern - daher bevorzugen sie Verpackungsanlagen, die sich mit ihnen verändern können.

4. Serialisierung, Aggregation und Rückverfolgbarkeit

Pharmazeutische Produkte sind zunehmend Gegenstand von Aufspüren und Verfolgen Vorschriften. Gesetze wie das U.S. DSCSA Und EU-MKS verlangen, dass jede verkaufsfähige Einheit in der gesamten Lieferkette identifiziert, überprüft und zurückverfolgt werden kann. Diese Anforderung hat sich bis zur Verpackungslinie durchgesetzt.

Vor dem Kauf werden die Käufer prüfen:

- ob das Maschinenlayout die Integration von Drucker, Sichtsysteme, Und Codeleser.

- Ob die Linie kann zurückweisen Artikel mit unlesbaren oder falschen Codes.

- Ob das Kontrollsystem Folgendes unterstützt Datenaustausch mit dem Unternehmen MES, ERP, oder Serialisierungsserver.

Selbst wenn der derzeitige Markt des Käufers keine Serialisierung erfordert, möchte er vielleicht dennoch serialisierungsfähige Verpackungsanlagen, um zukünftige Nachrüstungskosten zu vermeiden. Maschinen, die mit reserviertem Platz und E/A für diese Geräte ausgestattet sind, lassen sich viel einfacher aufrüsten, wenn die Vorschriften verschärft werden.

5. Material- und Formatkompatibilität

Pharmazeutische und nutrazeutische Unternehmen arbeiten selten mit nur einem Verpackungsformat. So kann es vorkommen, dass eine einzige Fabrik feste Tabletten in Flaschen und Kapseln in Blister verpacken muss. Deshalb Material- und Formatkompatibilität ist eine wichtige Frage im Vorfeld des Kaufs.

Die wichtigsten Dinge bestätigen die Käufer:

- Für Blisterverpackungsmaschinen: kann die Maschine laufen PVC, HAUSTIER, Und ALU-ALU Materialien und kann es die Form- und Versiegelungstemperaturen für verschiedene Folien anpassen?

- Für Flaschenzähl-/Verpackungslinien: Kann sie verschiedene Flaschendurchmesser und -höhen sowie verschiedene Verschlussarten verarbeiten?

- Für Stick-Pack-Maschinen: Kann es Produkte mit unterschiedlichen Fließeigenschaften (Pulver vs. Granulat vs. Flüssigkeiten) und unterschiedlichen Beutelgrößen verarbeiten?

Mit einer Maschine mit breiter Materialtoleranz kann der Käufer mehr Aufträge bedienen und neue Produkte auf den Markt bringen, ohne zusätzliche Einzelgeräte kaufen zu müssen. Dies ist besonders attraktiv für Auftragshersteller und Marken, die den Markt mit kleinen Auflagen testen.

6. Reinigung, Umstellung und Validierung

In der Pharmazie ist die Reinigung keine Option. Nach jedem Produktwechsel, manchmal sogar nach jeder Charge, muss eine Reinigung erfolgen und oft auch ein gewisses Maß an Reinigungsvalidierung. Aus diesem Grund legen die Käufer so viel Wert auf die Reinigbarkeit von pharmazeutischen Verpackungsanlagen.

Wie eine “gute” Maschine in dieser Hinsicht aussieht:

- Produktberührte Teile können sein ohne Werkzeug zu entfernen.

- Die Teile sind so leicht, dass sie von einem einzigen Bediener gehandhabt werden können.

- Es gibt keine versteckten Hohlräume wo sich Pulver, Folienreste oder Tabletten ansammeln können.

- Der Lieferant liefert klare SOPs für die Demontage, Reinigung und den Wiedereinbau.

- Die Struktur der Maschine ermöglicht Sichtkontrolle damit die QS die Sauberkeit überprüfen kann.

Je schneller eine Maschine gereinigt und validiert werden kann, desto weniger Ausfallzeiten hat die Anlage. Für Anlagen, die eine breite Palette von Produkten verarbeiten oder mit empfindlichen/kontrollierten Produkten umgehen, ist eine schnelle Reinigung eine direkte Gewinnquelle - sie bedeutet, dass die Anlage schneller wieder in Betrieb gehen kann.

7. Total Cost of Ownership (TCO) und ROI

Zwei Maschinen können den gleichen Verkaufspreis haben, aber sehr unterschiedliche TCO. Kluge Käufer achten daher auf die gesamte Lebenszykluskosten, und nicht nur das Zitat.

TCO umfasst:

- Der Grundpreis des Geräts

- Versand, Installation und Inbetriebnahme

- Validierungs- und Dokumentationsarbeiten

- Schulungen für Bediener und Wartungspersonal

- Kosten und Verfügbarkeit von ersatzteile

- Energie- und Betriebsmittelverbrauch (Strom, Druckluft, Vakuum)

- Geplante Wartung und ungeplante Ausfälle

- Reaktionszeit für den technischen Support

Die nachstehende Tabelle zeigt ein einfaches Vergleichsmodell, das Einkäufer häufig verwenden, wenn sie verschiedene Anbieter von Pharmaverpackungsausrüstung bewerten:

| Kostenkategorie | Beschreibung | Typische Frequenz / Dauer | Auswirkungen auf den ROI |

| Erstkaufpreis | Grundpreis der Maschine, Zubehör und Lieferung | Einmalig | Beeinflusst die Anfangsinvestitionen, aber nicht immer die langfristigen Kosten |

| Installation und Inbetriebnahme | Einrichtung des Standorts, Kalibrierung, Validierung | Einmalig (während der Einrichtung) | Eine mangelhafte Installation kann die späteren Wartungskosten erhöhen |

| Ausbildung | Unterweisung des Bedienungs- und Wartungspersonals | Innerhalb der ersten 1-2 Monate | Bessere Ausbildung = weniger menschliche Fehler |

| Ersatzteile und Verschleißteile | Teile, Dichtungen, Lager, Sensoren wechseln | Jährlich oder halbjährlich | Hauptverantwortlicher für die jährlichen Kosten |

| Energie und Versorgungsunternehmen | Elektrizität, Druckluft, Vakuum | Kontinuierlich | Auswirkungen auf die Betriebskosten; effiziente Systeme sparen bis zu 15-20% |

| Wartung und Ausfallzeiten | Geplante und unvorhergesehene Reparaturen | Vierteljährlich oder nach Bedarf | Wirkt sich direkt auf Produktivität und OEE aus |

| Kundendienst | Fernunterstützung, Technikerbesuche, Software-Updates | Kontinuierlich | Schnelle Reaktion verbessert Betriebszeit und Produktqualität |

Wenn eine Maschine etwas teurer ist, aber zuverlässiger läuft, weniger Luft und Strom verbraucht und billigere oder langlebigere Ersatzteile hat, dann ist ihre TCO tatsächlich besser. Aus diesem Grund bevorzugen viele internationale Einkäufer Lieferanten, die klare Ersatzteillisten, Wartungspläne und Fernsupport anbieten können - das macht ihre Kostenprognosen berechenbarer.

8. Wartung, Zuverlässigkeit und Vermeidung von Ausfallzeiten

Jeder Einsatzleiter weiß, dass die wahren Kosten in Ausfallzeit. Eine Anlage, die häufig stillsteht, verzögert die Auslieferung, führt zu mehr Überstunden und kann sogar empfindliche Produkte beschädigen. Daher sollten die Kunden vor dem Kauf prüfen, wie die Maschine gewartet wird und wie einfach es ist, Probleme zu diagnostizieren.

Die wichtigsten Zuverlässigkeitsmerkmale, auf die Sie achten sollten:

- HMI-Fehlermeldungen die dem Bediener eindeutig mitteilen, was schief gelaufen ist.

- A Zeitplan für die vorbeugende Wartung vom Lieferanten (tägliche/wöchentliche/monatliche Aufgaben).

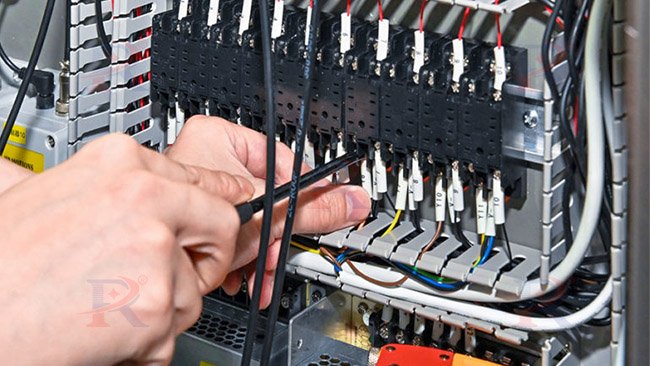

- Logische Verdrahtung, beschriftete Sensoren und leicht zugängliche Bedienfelder.

- Option für Ferndiagnosen oder Videoanleitung durch das Serviceteam des Lieferanten.

- Gute lokale oder regionale Ersatzteilversorgung.

Eine Maschine, die auf Zuverlässigkeit ausgelegt ist, hat weniger unvorhergesehene Ausfälle, und wenn doch einmal etwas schiefgeht, ist es schneller zu reparieren. Dies schützt die Gesamtanlageneffektivität (OEE) und macht die Produktionsplanung genauer.

9. Digitale Integration und intelligente Fertigung

Die Digitalisierung hat die Verpackung erreicht. Mehr Fabriken laufen jetzt OEE-Dashboards, elektronische Chargenprotokolle und eine zentrale Produktionsüberwachung. Neue Anlagen müssen daher digital-integrationsfreundlich.

Die Käufer werden dies überprüfen:

- Unterstützt die Maschine gängige industrielle Kommunikationsprotokolle wie Ethernet/IP, OPC UA, oder Modbus?

- Können Chargendaten (Zählungen, Ausschüsse, Alarme) exportiert und gespeichert?

- Gibt es Prüfpfade oder Ereignisprotokolle, die die Anforderungen an die Datenintegrität unterstützen?

- Kann auf das Gerät aus der Ferne zugegriffen werden, um Fehler zu beheben oder die Firmware zu aktualisieren?

Wenn eine Verpackungsanlage Daten an MES/ERP senden kann, erhalten Manager einen Echtzeit-Überblick über die Produktion, die Qualitätssicherung erhält eine bessere Rückverfolgbarkeit, und die Wartungsteams können handeln, bevor es zu einem Ausfall kommt. Aus diesem Grund sind “intelligente Verpackungsanlagen” und “Industrie 4.0-fähige Maschinen” zu beliebten Suchbegriffen in diesem Bereich geworden.

10. Nachhaltigkeit und zukunftssicheres Design

Nachhaltigkeit wird zu einem globalen Einkaufskriterium. Selbst in der Pharmabranche, in der Sicherheit an erster Stelle steht, beginnen die Einkäufer zu fragen, wie energieeffizient Und materialsparend eine Maschine ist.

Schlüsselaspekte der Nachhaltigkeit:

- Stromverbrauch: energiesparende Antriebe, optimierte Heizsysteme und verlustarmes Vakuum.

- Materialverwendung: genaues Formen und Schneiden auf Blistermaschinen zur Verringerung des Folienabfalls; genaues Dosieren zur Reduzierung von Überfüllungen.

- Lärm- und Staubschutz: besser für die Betreiber und für die Einhaltung der Vorschriften.

- Fähigkeit, mit neuen umweltfreundlichen Materialien umzugehen: Da immer mehr Unternehmen recycelbare oder Monomaterial-Verpackungen testen, werden Anlagen, die die Siegeltemperatur/den Siegeldruck anpassen können, im Vorteil sein.

Eine Verpackungsmaschine, die mit Blick auf künftige Materialien und einen geringeren Energieverbrauch entwickelt wurde, bleibt länger relevant, was die Investition des Käufers schützt.

Häufig gestellte Fragen

1. Wie lange können gute pharmazeutische Verpackungsgeräte verwendet werden?

Bei regelmäßiger vorbeugender Wartung und ordnungsgemäßen Betriebsbedingungen liefern gut gebaute Maschinen in der Regel über ein Jahrzehnt lang eine stabile Leistung. Einige Komponenten müssen regelmäßig ersetzt werden, aber der Hauptrahmen und die Kernmechanismen können viel länger halten.

2. Kann eine Linie wirklich mehrere Produkte verarbeiten?

Ja - wenn sie dafür konzipiert wurde. Anlagen mit modularem Einlauf, verstellbaren Führungen und rezeptbasierten Steuerungen können bei minimaler Stillstandszeit zwischen Flaschen, Blistern oder verschiedenen Zählungen wechseln.

3. Benötige ich Validierungsunterlagen vom Lieferanten?

In GMP-Umgebungen, ja. IQ/OQ/PQ- und Materialzertifikate beschleunigen Ihre eigene Qualifizierungsarbeit und erleichtern die behördlichen Inspektionen.

4. Wie kann man am schnellsten zwei verschiedene Anbieter vergleichen?

Vergleichen Sie zunächst die Einhaltung der Vorschriften (GMP, FDA, CE), dann den Automatisierungsgrad und schließlich die TCO (Ersatzteile, Service, Energie). Der Preis allein ist kein zuverlässiger Indikator.

5. Ist es sinnvoll, die Serialisierung jetzt zu integrieren?

Wenn Sie planen, zu exportieren, oder wenn Sie auf Ihrem Markt mit Vorschriften rechnen, ist es in der Regel günstiger, jetzt serialisierungsfähige Geräte zu kaufen, als später eine ganze Produktionslinie nachzurüsten.

Abschluss

Vor dem Kauf von pharmazeutischen Verpackungsanlagen achten erfahrene Einkäufer selten nur auf einen Parameter. Sie kombinieren GMP-Konformität, Automatisierungsebene, Flexibilität, Serialisierungsfähigkeit, Materialverträglichkeit, Reinigungs- und Validierungsgeschwindigkeit, TCO, Wartung und Zuverlässigkeit, digitale Integration, Und Nachhaltigkeit in einen Entscheidungsrahmen einbinden. Dadurch wird sichergestellt, dass die ausgewählten Geräte nicht nur heute funktionieren, sondern auch in den kommenden Jahren konform, aufrüstbar und kosteneffizient bleiben.

Für Fabriken, die Komplettlösungen benötigen - von Tablettenpressen und Kapselfüllmaschinen bis hin zu Tablettenzählanlagen, Blisterverpackungsmaschinen, Kartoniermaschinen und Stickpacking-Anlagen - macht die Wahl eines erfahrenen Lieferanten von Pharmamaschinen das gesamte Projekt schneller und sicherer.

Wenden Sie sich an Ruidapacking, um eine Verpackungslinienkonfiguration zu erhalten, die Ihrem GMP-Niveau, Ihrer Produktionskapazität und Ihren zukünftigen Erweiterungsplänen entspricht.