Sind Sie sich unsicher, ob Sie Ihre Produktverpackung mit Induktions- oder Heißsiegelung versiegeln sollen? Die richtige Versiegelung kann die Haltbarkeit und Sicherheit von Produkten beeinflussen. Sowohl Induktions- als auch Heißsiegelung werden in Branchen wie der Nutrazeutika-, Pharma- und Kosmetikindustrie häufig eingesetzt, funktionieren aber grundsätzlich unterschiedlich.

Beim Induktionssiegeln wird eine Folienauskleidung mittels elektromagnetischer Energie mit dem Behälterrand verbunden. Dadurch entsteht ohne direkten Kontakt ein luftdichtes, manipulationssicheres Siegel. Es eignet sich ideal für flüssige Produkte, empfindliche Medikamente und Gegenstände, die einen auslaufsicheren Schutz benötigen.

Beim Heißsiegeln hingegen werden Verpackungsmaterialien durch direkte Hitze und Druck geschmolzen und miteinander verbunden. Es ist kostengünstig und eignet sich gut für Trockenwaren, flexible Beutel und Blisterpackungen.

Wenn Sie diese Unterschiede, wie beispielsweise Siegelfestigkeit, Materialkompatibilität und Produktionsgeschwindigkeit, kennen, können Sie die beste Wahl für Ihr Produkt treffen.

1. WHut ICHS ICHInduktion SHeilung?

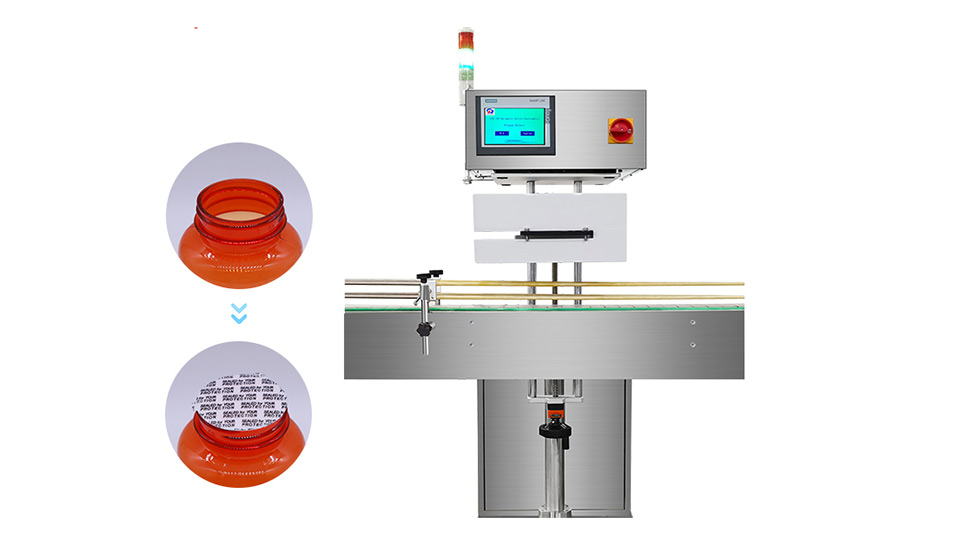

Bei der Induktionsversiegelung handelt es sich um einen berührungslosen, manipulationssicheren Versiegelungsprozess, der auf elektromagnetischer Energie basiert, um eine luftdichte Verbindung zwischen einem Behälter und seinem Verschluss herzustellen.

eine Induktionssiegelmaschine

Bei diesem Verfahren wird eine speziell entwickelte Einlage – üblicherweise aus Folie mit einer heißsiegelbaren Schicht – unter den Behälterdeckel gelegt. Wenn der Behälter unter einem Induktionssiegelgerät hindurchläuft, erzeugt dieses ein hochfrequentes elektromagnetisches Feld. Dieses Feld erzeugt Hitze in der leitfähigen Folienschicht, wodurch diese schmilzt und am Behälterrand haftet. Nach dem Abkühlen verfestigt sich die Einlage und bildet eine geschlossene Versiegelung, die Manipulationen und Verunreinigungen widersteht.

Diese Lösung ist hocheffizient, da sie keinen direkten Kontakt mit den Behältern benötigt, was das Beschädigungsrisiko reduziert. Darüber hinaus bieten Induktionssiegel einen Integritätsnachweis für Produkte, da Verbraucher leicht erkennen können, ob eine Verpackung geöffnet wurde. Von der Haltbarkeitserhaltung bis zur Erhöhung der Sicherheit ist die Induktionsversiegelung eine entscheidende Technologie in der modernen Verpackung.

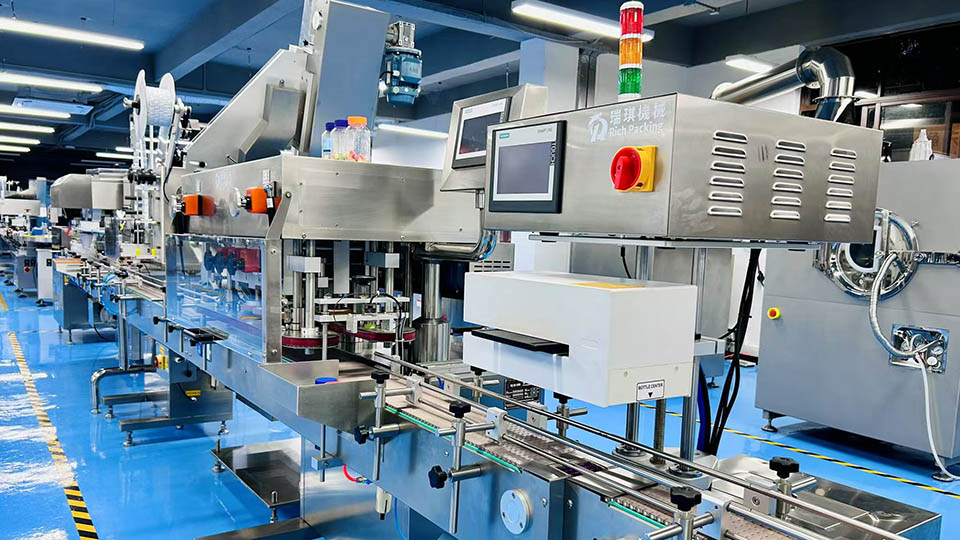

Ein Induktionssiegelgerät kann in automatisierte Zähl- und Verpackungslinien für Kapseln, Tabletten oder Bonbons integriert werden. Es arbeitet nahtlos mit einem Zähl- und Abfüllmaschine, ein Trockenmitteleinleger, ein Verschließer und eine Etikettiermaschine bilden eine komplette Produktionslinie. Dieses System füllt Tabletten oder Gummibärchen automatisch in Flaschen und verschließt diese berührungslos, um einen luftdichten Schutz zu gewährleisten. Die Induktionsversiegelung sorgt für ein manipulationssicheres, auslaufsicheres Finish bei gleichzeitig hoher Geschwindigkeit – ideal für die Verpackung von Arzneimitteln und Lebensmitteln.

ein Induktionsfolienschweißgerät entlang einer kompletten Verpackungslinie

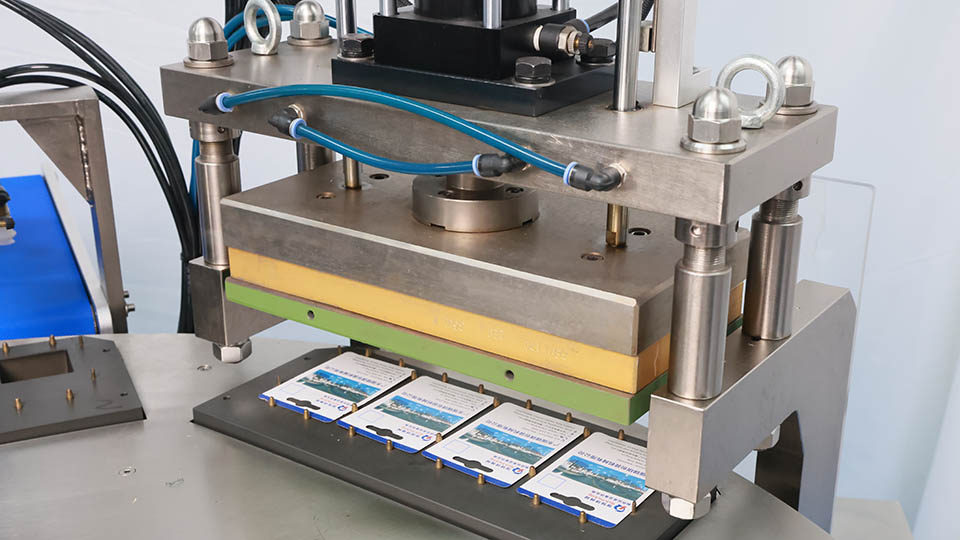

2. Was ist die Definition von Heißsiegeln?

Für diese Versiegelungsart ist ein Heißsiegelgerät erforderlich. Anders als bei der Induktionsversiegelung, bei der elektromagnetische Felder zum Einsatz kommen, beruht die Heißversiegelung auf dem physischen Kontakt mit erhitzten Elementen wie Stäben, Bändern oder Drähten. Heißversiegelung ist eine weit verbreitete Verpackungsmethode, die durch direkte Anwendung von hoher Temperatur und Druck luftdichte Verbindungen zwischen Materialien herstellt.

eine Heißsiegelmaschine

Wenn bei einer Heißsiegelmaschine Hitze auf thermoplastische Materialien wie Kunststofffilme, Folien oder laminierte Schichten ausgeübt wird, werden diese weich und verschmelzen unter Druck miteinander, wodurch beim Abkühlen eine dauerhafte Versiegelung entsteht.

Dieses Verfahren wird häufig bei Lebensmittelverpackungen, medizinischen Produkten und Konsumgütern eingesetzt, um die Frische der Produkte zu gewährleisten und Verunreinigungen vorzubeugen. Heißsiegelgeräte (manchmal auch Beutelversiegeler genannt) gibt es in verschiedenen Ausführungen, darunter Impulsschweißgeräte für die intermittierende Versiegelung und kontinuierliche Schweißgeräte für Produktionslinien.

Heißsiegeln ist zwar kostengünstig und vielseitig, erfordert aber eine präzise Temperaturkontrolle, um schwache Siegelungen oder Materialschäden zu vermeiden. Im Vergleich zum Induktionssiegeln ist es für metallische oder wärmeempfindliche Materialien weniger geeignet, bleibt aber für viele Verpackungsanwendungen eine zuverlässige Wahl.

3. Was sind Induktionsversiegelung's Vorteile?

Die Induktionsversiegelung hat sich aufgrund ihrer Zuverlässigkeit und Effizienz zum am weitesten verbreiteten Versiegelungsverfahren entwickelt. Diese Technologie bietet zahlreiche Vorteile: Sie sorgt für sichere Prozesse und eine optimale Produktkonservierung.

die Induktionsversiegelung

Ein wesentlicher Vorteil ist der Manipulationsschutz. Induktionssiegel lassen sich nur schwer entfernen, sodass Verbraucher bei einem Bruch des Siegels eine mögliche Manipulation sofort erkennen können. Dies gewährleistet die Produktintegrität und stärkt das Vertrauen der Kunden, da sie die Produkte unbesorgt verwenden können, da sie wissen, dass sie nicht manipuliert wurden.

Darüber hinaus verhindern Induktionssiegel effektiv Leckagen. Ob Flüssigkeiten, Pulver oder andere Inhalte – die luftdichte Versiegelung minimiert das Auslaufen während Transport und Lagerung. Dies ist besonders wichtig bei gefährlichen oder hochwertigen Produkten, die eine sichere Verpackung erfordern.

Ein weiterer großer Vorteil ist die Produktkonservierung. Die Induktionsversiegelung bildet eine hermetische Barriere gegen Feuchtigkeit, Sauerstoff und Verunreinigungen und trägt so dazu bei, die Frische der Zutaten zu erhalten und die Haltbarkeit zu verlängern. Dies ist entscheidend für Lebensmittel, Arzneimittel und Chemikalien, die empfindlich auf Umwelteinflüsse reagieren. Die weite Verbreitung dieser unverzichtbaren Versiegelungsmethode zeigt, wie effektiv sie den Bedürfnissen von Industrie und Verbrauchern gerecht wird.

4. Welche Vorteile bietet das Heißversiegeln?

Heißversiegelung ist eine beliebte Verpackungsmethode für Lebensmittel, Arzneimittel, Kosmetika und mehr. Ähnlich wie bei der Induktionsversiegelung ist ein wesentlicher Vorteil die Manipulationssicherheit. Sobald eine heißversiegelte Verpackung geöffnet wird, bricht die Versiegelung sichtbar auf und weist den Verbraucher auf mögliche Manipulationen hin. Dies gewährleistet Produktsicherheit und stärkt das Vertrauen der Verbraucher.

die Heißsiegelung

Darüber hinaus ist Heißsiegeln kostengünstig. Im Gegensatz zu komplexen Siegeltechnologien erfordert es einfache Geräte und Materialien, was die Produktionskosten senkt. Das Verfahren ist zudem effizient und ideal für die Massenproduktion.

Heißsiegel erhöhen zudem die Produktfrische, indem sie Feuchtigkeit, Luft und Verunreinigungen abhalten. Dies verlängert die Haltbarkeit, insbesondere bei verderblichen Waren wie Snacks, Medikamenten und Milchprodukten.

Aufgrund seiner Zuverlässigkeit, Erschwinglichkeit und Schutzeigenschaften ist das Heißsiegeln weiterhin eine gute Wahl für effizientes Verpacken.

5. Was sind Nachteiles der Induktionsversiegelung?

Während die Induktionsversiegelung einen hervorragenden Originalitäts- und Produktschutz bietet, gibt es auch einige Einschränkungen, die vor der Wahl dieser Methode berücksichtigt werden sollten.

Flaschen werden unter einer Induktionsfolienversiegelungsmaschine hindurchgeführt

Ein großer Nachteil ist die Materialabhängigkeit. Bei der Induktionsversiegelung werden elektromagnetische Felder zur Aktivierung der Versiegelung eingesetzt. Daher benötigt der Behälter im Deckel eine leitfähige Folienauskleidung. Ohne dieses spezielle Material schlägt der Versiegelungsprozess fehl, was die Verpackungsoptionen einschränkt und die Materialkosten erhöht.

Ein weiteres Problem sind die höheren Gerätekosten. Induktionssiegelgeräte sind komplexer und teurer als Heißsiegelgeräte, was sie für kleine Unternehmen zu einer erheblichen Investition macht. Zudem erfordert die Großserienproduktion eine kontinuierliche Versorgung mit Induktionsfolien, was die Betriebskosten weiter in die Höhe treibt.

Auch die Induktionsversiegelung unterliegt geometrischen Einschränkungen. Im Gegensatz zur Heißversiegelung ist sie bei unregelmäßig geformten oder übergroßen Behältern problematisch. Das elektromagnetische Feld muss die Wärme gleichmäßig über die Versiegelungsoberfläche verteilen, was bei nicht standardmäßigen Verpackungsdesigns schwierig ist.

Schließlich ist der Energieverbrauch im Vergleich zu einfacheren Versiegelungsmethoden höher. Obwohl die Massenproduktion effizient ist, führt eine häufige Anwendung zu höheren Energiekosten, insbesondere für Strom.

6. Was sind Nachteile der Heißversiegelung?

Das Heißsiegeln hat mehrere nennenswerte Nachteile. Erstens ist die Materialverträglichkeit eingeschränkt. Im Gegensatz zu anderen Siegelverfahren funktioniert das Heißsiegeln hauptsächlich mit thermoplastischen Materialien wie Polyethylen oder Polypropylen. Materialien wie Glas, Metall oder bestimmte Verbundwerkstoffe lassen sich auf diese Weise nicht effektiv versiegeln, was die Vielseitigkeit einschränkt.

Ein weiteres wichtiges Problem ist die präzise Temperaturregelung. Bei zu geringer Temperatur in der Siegelstation ist die Siegelwirkung beeinträchtigt, was die Produktsicherheit gefährdet. Umgekehrt kann übermäßige Hitze das Material verbrennen, was zu Strukturschäden oder giftigen Dämpfen führen kann. Dies erfordert eine ständige Überwachung, was den Betriebsaufwand und die Kosten erhöht.

eine Heißsiegelmaschine

Zudem sind Heißsiegel im Vergleich zu anderen Siegeltechniken mechanisch schwach. Sie neigen zu Einstichen und Rissen und sind daher für schwere oder scharfkantige Produkte ungeeignet. Diese Zerbrechlichkeit kann zu Verunreinigungen führen, insbesondere bei Lebensmittel- oder Medizinverpackungen, bei denen Sterilität entscheidend ist.

Auch Umweltbedenken sind vorhanden, da beim Heißsiegeln oft nicht recycelbare Kunststoffe verwendet werden, was zur Umweltverschmutzung beiträgt. Zudem ist der Energieverbrauch hoch, da ständig erhitzt werden muss, was sowohl die Kosten als auch den CO2-Fußabdruck erhöht.

Schließlich erfordern Heißsiegelgeräte aufgrund von Rückständen und Verschleiß durch hohe Temperaturen regelmäßige Wartung, was zu Ausfallzeiten und zusätzlichen Kosten führt. Diese Faktoren machen Heißsiegeln trotz seiner praktischen Anwendung für bestimmte Anwendungen weniger geeignet.

7. Heißsiegeln Gegen Induktionsversiegelung: Welche ICHsa Besser Option?

Bei der Auswahl einer Versiegelungsmethode für Verpackungen müssen Hersteller Faktoren wie Materialverträglichkeit, Effizienz, Sicherheit und Kosten berücksichtigen.

ein fortschrittliches Induktionssiegelgerät von Ruida Packing

Beim Induktionssiegeln wird ein Behälter mit folienbeschichtetem Deckel durch ein Induktionssiegelgerät geführt. Dabei erzeugt ein elektromagnetisches Feld elektrischen Strom, der die Deckelbeschichtung schnell erhitzt und am Behälterrand anschmilzt. Beim Heißsiegeln hingegen werden thermoplastische Materialien direkt erhitzt, wodurch sie schmelzen und eine Verbindung bilden. Dieses Verfahren ist zwar einfacher, erreicht aber nicht die Präzision des Induktionssiegelns, da es auf eine konstante Temperaturkontrolle angewiesen ist.

| Induktionsversiegelung | Heißsiegeln |

Präzision | ★★★ | ★ |

Sicherheit | ★★★ | ★ |

Materialverträglichkeit | ★ | ★★★ |

Siegelfestigkeit | ★★★ | ★ |

Senkung der anfänglichen Investitionskosten | ★ | ★★★ |

Senkung der Arbeitskosten | ★★★ | ★ |

Senkung der Energiekosten | ★★★ | ★ |

ökologische Nachhaltigkeit | ★★★ | ★ |

7.1 Sicherheitsaspekte

Induktionsversiegelung ist grundsätzlich sicherer, da sie berührungslos abläuft. Da die Wärme im Inneren der Folienauskleidung erzeugt wird, besteht nur ein minimales Risiko von Verbrennungen oder Überhitzung des Behälters. Ideal für temperaturempfindliche Produkte wie Arzneimittel und verderbliche Lebensmittel.

Beim Heißsiegeln ist jedoch hohe Hitze direkter Einwirkung ausgesetzt, was Verbrennungsgefahr für die Benutzer birgt. Eine zu hohe Temperatur kann das Verpackungsmaterial beschädigen oder sogar Brände verursachen. Zudem müssen Heißsiegelgeräte häufig nachjustiert werden, um Versiegelungsfehler zu vermeiden, was die Risiken am Arbeitsplatz erhöht.

7.2 Materialkompatibilität und Siegelfestigkeit

Die Induktionsversiegelung funktioniert am besten bei Behältern mit folienbeschichteten Verschlüssen, typischerweise aus Glas oder Kunststoff. Nichtleitende Materialien wie reines Papier oder bestimmte Polymere können damit jedoch nicht versiegelt werden.

Heißsiegeln bietet eine größere Materialauswahl und kann mit verschiedenen Kunststoffen, Laminaten und Aluminiumfolien verarbeitet werden. Heißsiegel sind jedoch im Allgemeinen schwächer als Induktionssiegel und anfälliger für Löcher oder Lecks. Daher sind sie für die Lagerung unter hohem Druck oder über längere Zeiträume weniger geeignet.

7.3 Kosten und Effizienz

Die Induktionsversiegelung ist aufgrund der Spezialausrüstung und leitfähigen Liner mit höheren Anschaffungskosten verbunden. Allerdings bietet sie höhere Versiegelungsgeschwindigkeiten (bis zu Hunderten von Behältern/min) und einen geringeren Energieverbrauch bei der Massenproduktion.

Heißsiegeln ist zwar kostengünstiger, erfordert aber möglicherweise mehr Arbeitsaufwand für die Qualitätskontrolle. Außerdem verbraucht es aufgrund der kontinuierlichen Erhitzung mit der Zeit mehr Energie.

7.4 Umweltauswirkungen

Induktionsversiegelung ist nachhaltiger, da sie weniger Abfall produziert und keine Klebstoffe benötigt. Einige Induktionsfolien sind zudem recycelbar. Beim Heißversiegeln werden jedoch häufig nicht recycelbare Kunststoffe verwendet, was zur Umweltverschmutzung beiträgt.

7.5 Induktionsversiegelung vs. Heißversiegelung, wie soll man wählen?

Die Induktionsversiegelung eignet sich aufgrund ihrer Sicherheit, Schnelligkeit, Zuverlässigkeit und langfristig niedrigen Kosten hervorragend für die Massenproduktion von Flüssigprodukten, Pharmazeutika und manipulationssicheren Verpackungen. Im Vergleich dazu eignet sich die Heißversiegelung besser für flexible Verpackungen, kostensensitive Prozesse und nichtleitende Materialien.

Für Branchen, die Wert auf Produktsicherheit, Haltbarkeit und Automatisierung legen, ist die Induktionsversiegelung langfristig die bessere Investition. Darüber hinaus ist die Heißversiegelung für einfache, kostengünstige Verpackungsanforderungen weiterhin eine praktische Alternative.

8. Was sind die Merkmale fortschrittlicher Induktionsversiegelungsgeräte?

Eine leistungsstarke wassergekühlte Induktionssiegelmaschine – RQ-LBFK-4000 – wurde entwickelt von Ruida-VerpackungDurch die berührungslose Induktionsversiegelungstechnologie wird eine starke Haftung, keine Risse, saubere Flaschenränder ohne Schnitte und ein Hochgeschwindigkeitsbetrieb gewährleistet. Mit einer maximalen Versiegelungsleistung von 280 Flaschen/min ist es die ideale Versiegelungslösung für die Pharma-, Nahrungsergänzungsmittel-, Chemie- und Elektronikindustrie, insbesondere für elektronische Zähl- und Abfüllanlagen.

RQ-LBFK-4000 Induktionssiegelgerät

Bei der Auswahl eines Induktionsversiegelungsgeräts müssen Sie die Hauptmerkmale und die Vielseitigkeit eines Modells verstehen.

8.1 Herausragend Merkmale der RQ-LBFK-4000:

- Wassergekühltes Dichtungssystem:Sorgt für hervorragende Siegelqualität, hohe Geschwindigkeit und längere Lebensdauer.

- Mittelfrequenz-Wirbelstrom-Induktionstechnologie:Erzielt eine berührungslose Versiegelung mit starker Bindung und glatten, gleichmäßigen Kanten.

- Sicherheitsschutzmechanismus:Aktiviert automatisch Schutzmaßnahmen bei unzureichendem Kühlwasser oder überhitzten Steuerplatinen und schützt so sowohl die Ausrüstung als auch die Bediener.

- Intelligente Konnektivität und hohe Kompatibilität: Lässt sich nahtlos in vor- und nachgelagerte Produktionsanlagen integrieren und ermöglicht so einen vollautomatischen Betrieb ohne manuelle Überwachung, was die Arbeitskosten senkt.

8.2 Außergewöhnliche Vielseitigkeit

- Breite Materialkompatibilität:Geeignet zum Verschließen von Flaschen aus Polyethylen (PE), Polypropylen (PP), Polystyrol (PS), Polyester (PET) und mehr.

- Anpassungsfähigkeit an Flaschenformen:Funktioniert effizient mit runden, quadratischen, rechteckigen, flachen und anderen unregelmäßig geformten Flaschen.

Dieses Siegelgerät vereint Effizienz und intelligente Automatisierung und ist damit die erste Wahl für moderne Verpackungslinien.

Letzter Takeaway

Obwohl die beiden oben genannten Versiegelungsmethoden unterschiedliche Anwendungsbereiche haben, bietet die Induktionsversiegelung höchste Sicherheit und Effizienz für Verpackungen. Für Branchen, die Wert auf Produktionssicherheit, Produktintegrität und Automatisierung legen, ist die Induktionsversiegelung nach wie vor die optimale Wahl, während die Heißversiegelung für flexible Verpackungen weiterhin von Nutzen ist.